کنترل کیفیت محصولات یک بخش اساسی از سیستم مدیریت اموال است. در هر مرحله از تولید، الزامات خاصی برای انواع مختلف محصولات و از این رو برای مواد مورد استفاده وجود دارد. در ابتدا، الزامات اصلی عمدتاً دقت و استحکام بود، اما با پیشرفت صنعت و پیچیدگی تجهیزات تولیدی، تعداد ویژگی هایی که می توان آن را رد کرد، چندین برابر افزایش یافت.

بررسی توانایی های عملکردی محصولات بدون از بین بردن آنها به لطف بهبود روش های آزمایش غیر مخرب امکان پذیر شده است. انواع و روش های انجام آن به شما امکان می دهد پارامترهای مختلفی را بدون نقض یکپارچگی محصول و بنابراین تا حد امکان دقیق ارزیابی کنید. امروزه هیچ یک از فرآیندهای فناورانه برای تولید محصولات مسئول بدون یک سیستم کنترلی خوش فرم حق معرفی به صنعت را ندارد.

مفهوم آزمایش غیر مخرب

این فرآیند به عنوان مجموعه ای ازچنین آزمایشاتی که جسم مستقیماً تحت آن قرار می گیرد، در حالی که عملکرد خود را بدون هیچ آسیبی به مواد حفظ می کند. تمام انواع و روش های آزمایش غیر مخرب که امروزه وجود دارد، هدف اصلی را تضمین ایمنی صنعتی از طریق نظارت بر وضعیت فنی تجهیزات، ساختمان ها و سازه ها دارد. آنها نه تنها در مرحله تولید (ساخت)، بلکه برای نگهداری و تعمیر به موقع و با کیفیت نیز انجام می شوند.

بنابراین، انواع مختلف آزمایش های غیر مخرب با توجه به GOST می توانند پارامترهای هندسی محصولات را اندازه گیری کنند، کیفیت درمان سطح (به عنوان مثال، زبری)، ساختار مواد و ترکیب شیمیایی آن، وجود را ارزیابی کنند. از عیوب مختلف به موقع بودن و قابل اعتماد بودن داده های به دست آمده به شما امکان می دهد فرآیند فناوری را تنظیم کنید و محصولات رقابتی تولید کنید و همچنین از ضررهای مالی جلوگیری کنید.

شرایط بازرسی

برای اینکه نتایج انواع آزمایشات غیر مخرب مرتبط و مؤثر باشد، باید شرایط خاصی را برآورده کند:

- امکان اجرای آن در تمامی مراحل ساخت، در حین بهره برداری و تعمیر محصولات؛

- باید بر روی حداکثر تعداد ممکن از پارامترهای داده شده برای یک تولید خاص انجام شود؛

- زمان صرف شده برای بازرسی باید به طور منطقی با سایر مراحل در فرآیند تولید مرتبط باشد؛

- قابلیت اطمینان نتایج باید بسیار بالا باشد؛

- توسطفرصتها برای کنترل فرآیند فنآوری باید مکانیزه و خودکار باشد؛

- قابلیت اطمینان دستگاه ها و تجهیزات مورد استفاده در آزمایش های غیر مخرب، انواع و شرایط استفاده از آنها باید متفاوت باشد؛

- سادگی روشها، در دسترس بودن اقتصادی و فنی.

کنترل

برنامه ها

تنوع انواع و روش های آزمایش غیر مخرب طبق GOST برای اهداف زیر استفاده می شود:

- تشخیص نقص در قطعات و مجموعه های حیاتی (راکتورهای هسته ای، هواپیما، سفینه های زیر آب و سطحی، فضاپیماها و غیره)؛

- عیب سنجی دستگاه های طراحی شده برای عملیات طولانی مدت (تاسیسات بندری، پل ها، جرثقیل ها، نیروگاه های هسته ای و غیره)؛

- کنترل مستمر بر بروز نقص در واحدها و دستگاه های دارای بالاترین مسئولیت (به عنوان مثال، دیگ های بخار نیروگاه های هسته ای).

تحقیق با روشهای آزمایش غیرمخرب فلزات، انواع ساختار آنها و عیوب احتمالی محصولات برای بهبود فناوری؛

طبقه بندی انواع آزمایش های غیر مخرب

بر اساس اصول عملکرد تجهیزات و پدیده های فیزیکی و شیمیایی، همه روش ها به ده نوع تقسیم می شوند:

- آکوستیک (به ویژه اولتراسونیک)؛

- Vibroacoustic;

- با مواد نافذ (مویرگی و کنترل نشت)؛

- مغناطیسی (یا ذره مغناطیسی)؛

- نوری (بصری-اپتیکال)؛

- تابش;

- موج رادیویی؛

- حرارتی;

- برق؛

- جریان گردابی (یا الکترومغناطیسی).

طبق GOST 56542، انواع و روش های آزمایش غیر مخرب ذکر شده در بالا بر اساس ویژگی های زیر تقسیم بندی می شوند:

- ویژگی های تعامل مواد یا میدان های فیزیکی با یک جسم کنترل شده؛

- پارامترهای اولیه ارائه اطلاعات؛

- اطلاعات اولیه را دریافت کنید.

روش های آکوستیک

مطابق با طبقه بندی انواع و روش های آزمایش غیر مخرب مطابق با GOST R 56542-2015، این نوع بر اساس تجزیه و تحلیل امواج الاستیک است که برانگیخته شده و (یا) در یک جسم کنترل شده ایجاد می شود.. اگر از محدوده فرکانسی بیشتر از 20 کیلوهرتز استفاده می شود، می توان از عبارت "اولتراسونیک" به جای "آکوستیک" استفاده کرد.

نوع آکوستیک تست غیر مخرب به دو گروه بزرگ تقسیم می شود.

اول - روشهای مبتنی بر انتشار و دریافت امواج صوتی. برای کنترل از امواج مسافرتی و ایستاده یا ارتعاشات تشدید جسم کنترل شده استفاده می شود. این موارد عبارتند از:

- روش سایه. وجود نقص به دلیل تضعیف سیگنال دریافتی یا تاخیر در ثبت آن به دلیل گرد شدن نقص توسط امواج اولتراسونیک تشخیص داده می شود.

- روش اکو. وجود نقص با زمان رسیدن سیگنال منعکس شده توسط نقص و سطوح جسم مشخص می شود که امکان تعیین محل نقص در حجم ماده را فراهم می کند.

- روش آینه-سایه. این یک تغییر از روش سایه است که از تجهیزاتی استفاده می کندروش اکو سیگنال ضعیف نیز نشانه نقص است.

- روش امپدانس. اگر نقصی در محصول وجود داشته باشد، امپدانس ناحیه خاصی از سطح آن کاهش می یابد، گویی نرم می شود. این بر دامنه نوسانات میله، تنش مکانیکی در انتهای آن، فاز نوسانات و تغییر فرکانس آنها تأثیر می گذارد.

- روش رزونانس. برای اندازه گیری ضخامت پوشش فیلم مهم است. این عیب با حرکت یاب در امتداد سطح محصول مشخص می شود که نشان دهنده ضعیف شدن سیگنال یا ناپدید شدن رزونانس است.

- روش ارتعاشات رایگان. در طول آزمایش، فرکانس های نوسانات طبیعی نمونه که در اثر ضربه بر روی آن رخ می دهد، تجزیه و تحلیل می شود.

گروه دوم شامل روش های مبتنی بر ثبت امواج ناشی از محصولات و مواد است:

- انتشار آکوستیک. این بر اساس ثبت امواج است که در طول تشکیل و توسعه ترک ها رخ می دهد. نقص های خطرناک منجر به افزایش فرکانس و دامنه سیگنال ها در یک محدوده فرکانس خاص می شود.

- روش نویز-ارتعاش. این شامل مشاهده طیف فرکانس مکانیزم یا قطعات آن در حین کار است.

انواع و روش های آزمایش غیر مخرب از طبقه بندی داده شده در بالا برای اهداف مختلفی استفاده می شود. برای تعیین پارامترهای فلز نورد شده با ضخامت کوچک، محصولات لاستیکی، فایبرگلاس، بتن، روش سایه بهترین است. نقطه ضعف قابل توجه آن نیاز به دسترسی به محصول از دو طرف است. با دسترسی یک طرفه بهنمونه می تواند از روش سایه آینه یا رزونانس استفاده کند. این دو نوع برای آزمایش های غیر مخرب اتصالات جوش داده شده و همچنین انتشار آکوستیک مناسب هستند. روش امپدانس و همچنین روش ارتعاش آزاد، کیفیت محصولات چسب و لحیم شده ساخته شده از شیشه، فلز و پلاستیک را بررسی می کند.

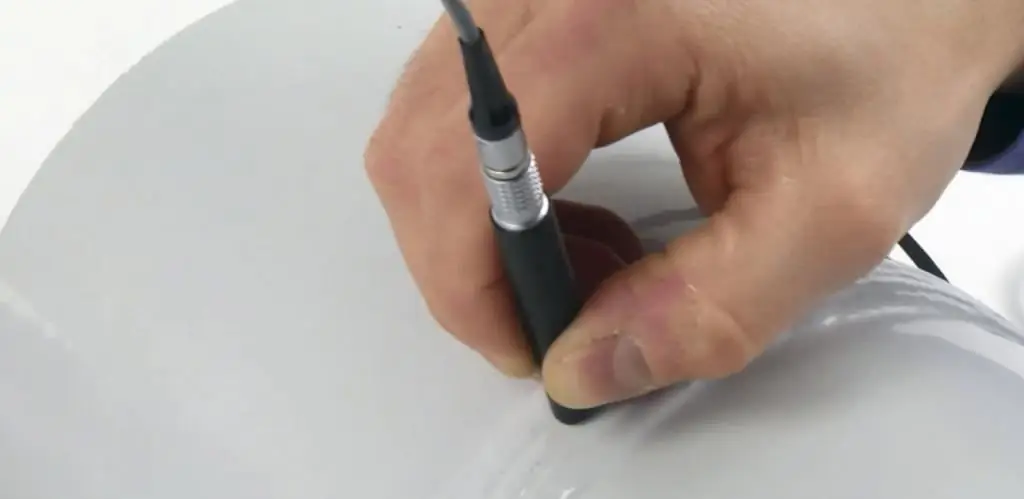

روشهای مویرگی

طبق طبقهبندی انواع و روشهای آزمایش غیر مخرب مطابق با GOST R 56542-2015، روشهای مویرگی مربوط به معاینه با مواد نفوذی است.

آنها بر اساس نفوذ قطرات مایعات خاص، به نام شاخص، به حفره نقص است. این روش به تمیز کردن سطح قطعه و اعمال مایع نافذ به آن کاهش می یابد. در این مورد، حفره ها پر می شوند، پس از آن مایع از سطح خارج می شود. بقیه آن با استفاده از یک توسعه دهنده شناسایی می شود، که یک الگوی نشانگر محل نقص را تشکیل می دهد.

حساسیت نوع مویرگی آزمایش غیر مخرب تا حد زیادی به انتخاب مواد تشخیص عیب بستگی دارد، که تأیید اولیه آنها را اجباری می کند. توانایی های شاخص راه حل ها در برابر برخی از راه حل های استاندارد بررسی می شود. سفیدی توسعه دهندگان با مقایسه با صفحه باریت (استاندارد سفیدی) بررسی می شود.

مزیت روش های مویرگی امکان استفاده از آنها در شرایط صحرایی و آزمایشگاهی با دمای متفاوت محیط است. با این حال، آنها فقط قادر به تشخیص عیوب سطحی با حفره های پر نشده هستند. روش های مویرگی برایتشخیص عیوب در قطعات فلزی و غیرفلزی با اشکال مختلف.

روش های مغناطیسی

آنها بر اساس ثبت میدان های مغناطیسی ناشی از نقص یا بر اساس تعیین خواص مغناطیسی محصولات مورد مطالعه هستند. روشهای مغناطیسی به شما امکان میدهند ترکها، رولها و سایر عیوب مانند ویژگیهای مکانیکی فولادهای فرومغناطیسی و چدنها را پیدا کنید.

طبقه بندی انواع غیر مخرب و روش های کنترل موجود در GOST، تقسیم مغناطیسی را به زیرگونه های زیر فراهم می کند:

- مغناطیسی (ثبت میدان ها با یک فیلم فرومغناطیسی به عنوان نشانگر انجام می شود)؛

- ذره مغناطیسی (تجزیه و تحلیل میدان های مغناطیسی با پودر فرومغناطیسی یا سوسپانسیون مغناطیسی انجام می شود)؛

- مقاومت مغناطیسی (ثبت میدان های مغناطیسی سرگردان توسط مقاومت های مغناطیسی انجام می شود)؛

- نوع القایی آزمایش غیر مخرب مغناطیسی (میزان یا فاز EMF القایی پایش می شود)؛

- ponderomotive (نیروی فراخوان آهنربا از یک جسم کنترل شده ثبت می شود)؛

- ferroprobe (بر اساس اندازه گیری قدرت میدان مغناطیسی با استفاده از fluxgates)؛

- روش اثر هال (میدانهای مغناطیسی توسط سنسورهای هال ثبت می شوند).

روش های نوری

نوع آزمایش غیر مخرب بر اساس اثر تابش نور بر روی یک جسم با ثبت نتایج این عمل را نوری می گویند. به طور معمول، سه گروه از روش ها وجود دارد:

بصری (و همچنین روش بصری-اپتیکی) بر اساس ویژگی های شخصی اپراتور (دستیار آزمایشگاه) است: تجربه، مهارت، دید.بسیار در دسترس و آسان برای اجرا است، که همه جا بودن آن را توضیح می دهد. کنترل بصری بدون هیچ وسیله نوری انجام می شود. روی اجسام بزرگ برای تشخیص عیوب فاحش، نقض هندسه و ابعاد موثر است. آنالیز بصری-اپتیکی با کمک های نوری مانند ذره بین یا میکروسکوپ انجام می شود. بهره وری کمتری دارد، بنابراین معمولاً با بصری ترکیب می شود

- روش های فوتومتری، چگالی سنجی، طیفی و تلویزیونی بر اساس اندازه گیری های ابزاری هستند و با ذهنیت کمتر مشخص می شوند. این نوع آزمایشهای غیرمخرب نوری برای اندازهگیری ابعاد هندسی، مساحت سطح، کنترل ضریب تضعیف، ارزیابی انتقال یا بازتابپذیری، تشخیص عیب ضروری هستند.

روشهای تداخل، پراش، کنتراست فاز، شکست سنجی، نفلومتریک، پلاریزاسیون، استروبوسکوپی، هولوگرافی بر اساس ویژگیهای موجی نور هستند. با کمک آنها می توانید محصولات ساخته شده از موادی که در برابر تابش نور شفاف یا نیمه شفاف هستند را کنترل کنید.

روش های تشعشع

بر اساس تأثیر تابش الکترومغناطیسی یونیزه بر روی یک جسم، به دنبال ثبت پارامترهای این عمل و جمعبندی نتایج کنترل. برای نوع تابش آزمایش غیر مخرب، از تابش های مختلفی استفاده می شود که توصیف کوانتوم های آنها را با کمیت های فیزیکی زیر ممکن می سازد: فرکانس، طول موج یاانرژی.

با عبور از محصول، تابش اشعه ایکس یا گاما، و همچنین شارهای نوترینو، در مقاطع با و بدون نقص به درجات مختلف کاهش می یابد. آنها به شما این امکان را می دهند که وجود داخلی نقص ها را قضاوت کنید. آنها با موفقیت برای بررسی درزهای جوش داده شده و لحیم شده، محصولات نورد استفاده می شوند.

انواع تشعشعات آزمایش های غیر مخرب یک خطر بیولوژیکی دارند و به صورت پنهان عمل می کنند. این امر مستلزم رعایت هنجارهای سازمانی و بهداشتی حفاظت از کار و مقررات ایمنی است.

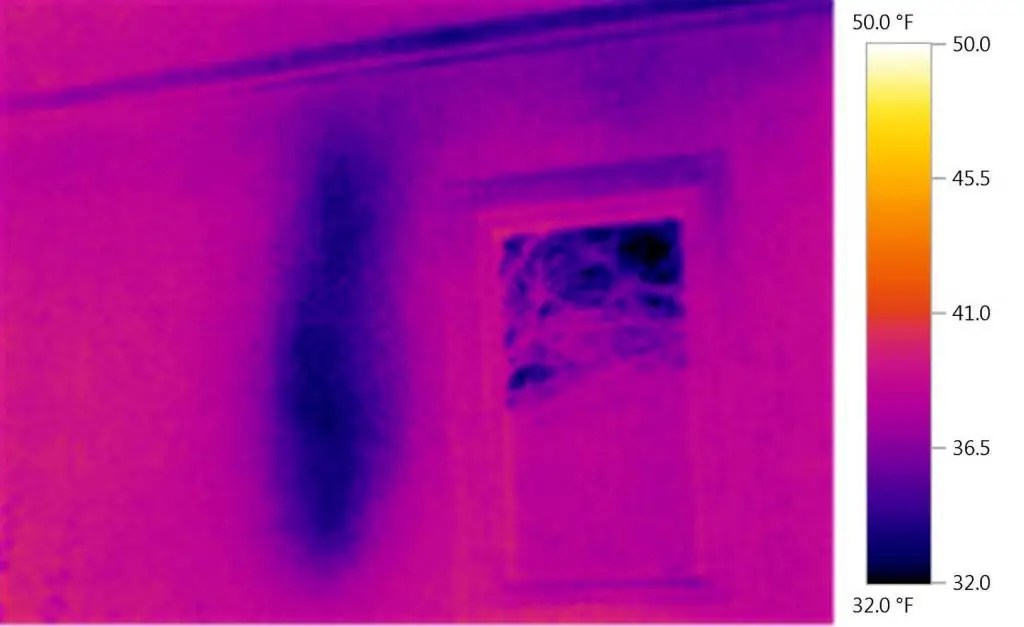

روش های حرارتی

یک پارامتر مهم ثبت تغییراتی است که در زمینه های حرارتی یا دمایی نمونه آنالیز شده رخ می دهد. برای کنترل، دما و تفاوت در ویژگی های حرارتی جسم اندازه گیری می شود.

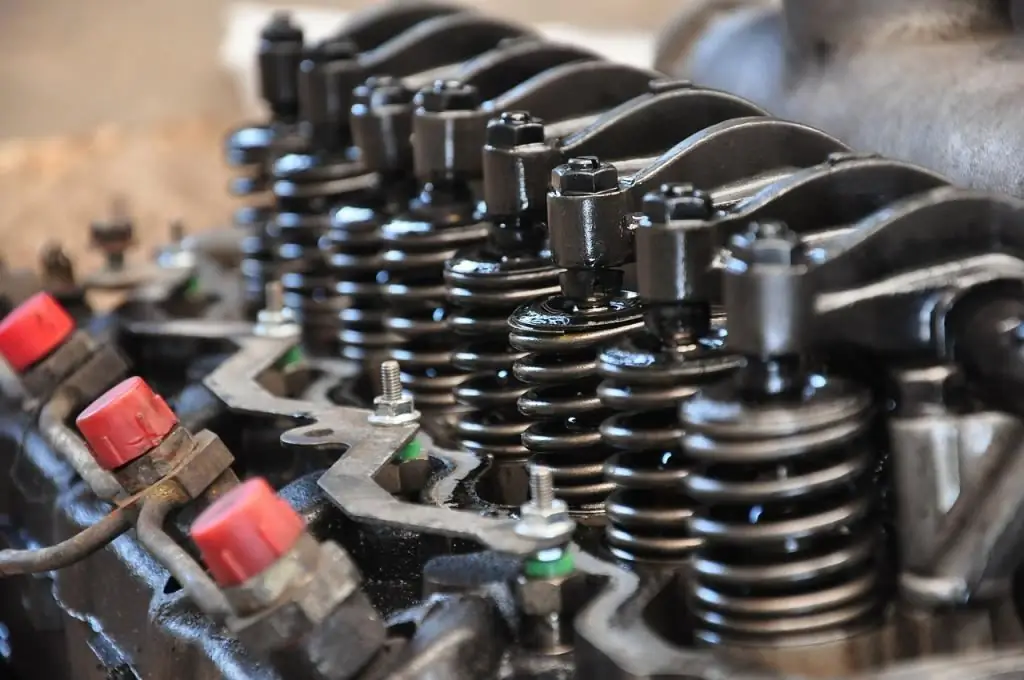

نمای حرارتی

NDT می تواند غیرفعال یا فعال باشد. در حالت اول، نمونه ها تحت تأثیر منابع گرمای خارجی قرار نمی گیرند و میدان دما در مکانیسم عملیاتی اندازه گیری می شود. افزایش یا کاهش دما در برخی نقاط ممکن است نشان دهنده وجود نوعی نقص مانند ترک در موتور باشد. با کنترل حرارتی فعال، مواد یا محصولات گرم یا سرد می شوند و دما از دو طرف مقابل آن اندازه گیری می شود.

برای به دست آوردن داده های دقیق و عینی، از مبدل های اندازه گیری اولیه تشعشع حرارتی زیر استفاده می شود: دماسنج، ترموکوپل، مقاومت های حرارتی، دستگاه های نیمه هادی، دستگاه های خلاء الکترونیکی، عناصر پیرو الکتریک. اغلب از شاخص های میدان های حرارتی استفاده می شود که عبارتند ازصفحات، خمیرها، لایه هایی از مواد حساس به حرارت که با رسیدن به دمای معین تغییر می کنند. بنابراین، نشانگرهای حرارتی ذوب، نشانگرهای حرارتی تغییر رنگ و فسفرها جدا می شوند.

از طریق استفاده از تجهیزات ویژه، روش های حرارتی امکان اندازه گیری پارامترهای فیزیکی و هندسی اجسام را بدون تماس در فواصل نسبتاً زیاد فراهم می کند. آنها همچنین امکان تشخیص آلودگی شیمیایی و فیزیکی، ناهمواری، پوشش روی سطوح خود را بر اساس مقادیر انتشار حرارتی فراهم می کنند.

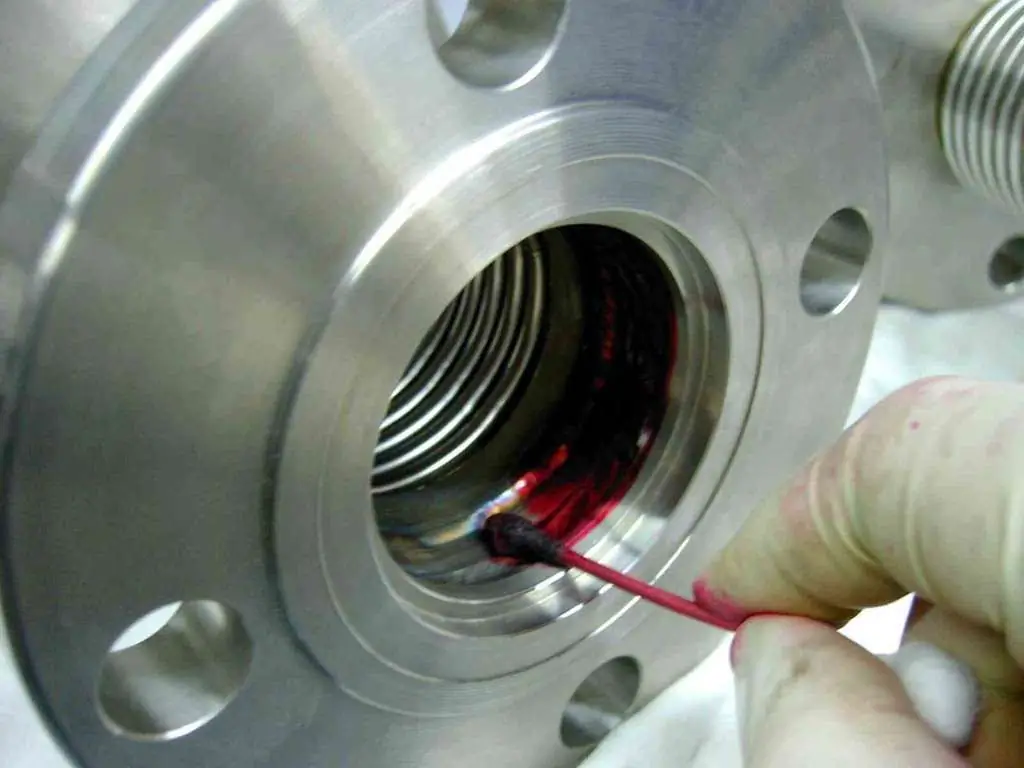

روشهای تشخیص نشت

طبق طبقه بندی اصلی انواع آزمایش های غیر مخرب، این روش به آزمایش نمونه ها با مایعات نافذ اشاره دارد. تشخیص نشت از طریق عیوب در محصولات و ساختارها با نفوذ مواد آزمایش از طریق آنها آشکار می شود. اغلب به عنوان کنترل نشت نامیده می شود.

مایعات، برخی گازها، بخار مایعات می توانند به عنوان مواد آزمایشی استفاده شوند. با توجه به این پارامتر، روش های کنترل نشت یابی به مایع و گاز تقسیم می شوند. گازها حساسیت بیشتری دارند، به این معنی که بیشتر مورد استفاده قرار می گیرند. همچنین حساسیت روش تحت تأثیر تجهیزات مورد استفاده قرار می گیرد. تکنیک خلاء در این مورد بهترین گزینه است.

برای تشخیص نشتی به دستگاه های خاصی به نام نشتی یاب نیاز است، اما در برخی موارد روش های غیر دستگاهی نشت یابی نیز مناسب است. برای کنترل این روش، از نشت یاب های زیر استفاده می شود:

- طیف سنجی جرمی - با بزرگترین مشخص می شودحساسیت و تطبیق پذیری، به شما امکان می دهد محصولات در ابعاد مختلف را بررسی کنید. همه اینها کاربرد گسترده آن را توضیح می دهد. اما طیف سنج جرمی ابزار بسیار پیچیده و حجیمی است که برای کار کردن به خلاء نیاز دارد.

- هالوژن، که عملکرد آن بر اساس افزایش شدید انتشار کاتیونهای فلز قلیایی در هنگام ظاهر شدن هالوژنها در ماده آزمایش است.

- حباب - مبتنی بر تشخیص حبابهای گاز آزمایشی است که از نشت در طول آزمایش فشار گاز یک جسم کنترلشده با مایع اعمال شده به سطح آن یا غوطهور شدن در مخزن آزاد میشوند. این یک روش نسبتاً ساده است که به ابزار پیچیده و گازهای خاص نیاز ندارد، اما حساسیت بالایی را ارائه می دهد.

- Manometric - به شما امکان می دهد سفتی جسم مورد آزمایش را با استفاده از فشارسنج هایی که فشار گازهای آزمایشی را اندازه گیری می کنند، ارزیابی کنید.

روش های الکتریکی

این نوع آزمایش غیرمخرب طبق GOST R 56542-2015 مبتنی بر تجزیه و تحلیل پارامترهای میدان الکتریکی (یا جریان) است که بر روی جسم کنترل شده تأثیر می گذارد یا در اثر تأثیر خارجی در جسم ایجاد می شود.

پارامترهای اطلاعاتی در این مورد - ظرفیت یا پتانسیل الکتریکی. برای کنترل دی الکتریک ها یا نیمه هادی ها از روش خازنی استفاده می شود. این امکان را به شما می دهد تا ترکیب شیمیایی پلاستیک ها و نیمه هادی ها را تجزیه و تحلیل کنید، ناپیوستگی ها را در آنها تشخیص دهید و میزان رطوبت مواد حجیم را ارزیابی کنید.

کنترل هادی ها با روش پتانسیل الکتریکی انجام می شود. در این مورد، ضخامت لایه رسانا، وجود ناپیوستگینزدیک سطح هادی با اندازه گیری افت پتانسیل در یک ناحیه خاص کنترل می شود.

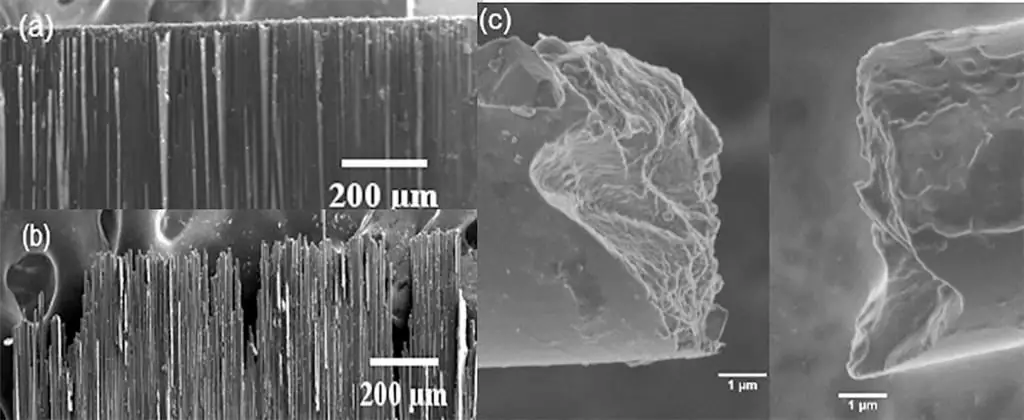

روش جریان گردابی

نام دیگری دارد - روش جریان گردابی. این بر اساس تغییرات در عمل میدان الکترومغناطیسی یک سیم پیچ با میدانی از جریان های گردابی ناشی از این سیم پیچ در یک جسم کنترل شده است. مناسب برای تشخیص عیوب سطحی قطعات مغناطیسی و غیر مغناطیسی و محصولات نیمه تمام. همچنین به شما امکان میدهد تا ترکهایی را در محصولات با پیکربندیهای مختلف پیدا کنید.

ارزش روش جریان گردابی این است که نه رطوبت، نه فشار، نه آلودگی محیط، نه تشعشعات رادیواکتیو و حتی آلودگی جسم به مواد نارسانا عملاً هیچ تأثیری بر سیگنال اندازه گیری ندارد. زمینه های کاربرد آن به شرح زیر است:

- بررسی ابعاد خطی محصولات (به عنوان مثال، قطر میله، لوله، ضخامت ورق فلزی، ضخامت دیواره بدنه).

- اندازه گیری ضخامت پوشش های اعمال شده (محدوده از میکرومتر تا ده ها میلی متر).

- تعیین انحرافات در ترکیب و ساختار فلزات و آلیاژها.

- تعیین مقادیر تنش مکانیکی.

مزایا و معایب روش های غیر مخرب

علیرغم این واقعیت که هر دو نوع آزمایش، مخرب و غیر مخرب، دارای مزایا و معایب خود هستند، در شرایط مدرن تولید، دومی تعدادی مزیت دارد:

- تست فوراً روی محصولاتی که در شرایط کاری استفاده می شوند انجام می شود.

- نظرسنجی را می توان بر روی هر قطعه یا مجموعه فرعی که برای استفاده در دنیای واقعی در نظر گرفته شده است، انجام داد، امااگر توجیه اقتصادی داشته باشد. اغلب می توان آن را حتی زمانی که دسته با تفاوت های زیادی بین قطعات مشخص می شود انجام داد.

- می توانید کل قسمت یا فقط خطرناک ترین قسمت های آن را آزمایش کنید. بسته به راحتی انجام یا شرایط فنی، می توان آنها را به طور همزمان یا متوالی انجام داد.

- همان شی را می توان با بسیاری از روش های آزمایش غیر مخرب آزمایش کرد، که هر کدام به ویژگی ها یا بخش هایی از قطعه حساس هستند.

- روشهای غیر مخرب را می توان در شرایط عملیاتی بر روی واحد اعمال کرد و نیازی به توقف عملکرد آن نیست. باعث اختلال و تغییر در خصوصیات قطعات نمی شوند.

- تست به شما امکان می دهد بعد از هر دوره زمانی دوباره همان قطعات را بازرسی کنید. این امکان برقراری ارتباط بین حالت های عملیاتی و آسیب های ناشی از آن و درجه آنها را فراهم می کند.

- آزمایش غیر مخرب اجازه می دهد تا قطعات ساخته شده از مواد گران قیمت آسیب نبینند.

- به عنوان یک قاعده، آزمایش ها بدون پیش درمان نمونه ها انجام می شود. بسیاری از دستگاه های تحلیلی قابل حمل و سریع و اغلب خودکار هستند.

- هزینه آزمایش های غیر مخرب کمتر از روش های مخرب است.

- بیشتر روش ها سریع هستند و به ساعت کار کمتری نیاز دارند. در صورتی که هزینه آنها کمتر از هزینه انجام یک بررسی مخرب یا قابل مقایسه باشد، باید از چنین روشهایی برای تعیین کیفیت تمام جزئیات استفاده شود.فقط درصد کمی از قطعات در کل دسته.

روشهای آزمایش غیر مخرب آنقدر معایب ندارند:

- معمولاً خواص غیرمستقیم آنالیز می شوند که ارتباط مستقیمی با مقادیر در طول عملیات ندارند. برای پایایی نتایج، یک رابطه غیرمستقیم بین دادههای بهدستآمده و قابلیت اطمینان عملیاتی یافت میشود.

- بیشتر آزمایشها عمر جسم را نشان نمیدهند، بلکه فقط میتوانند فرآیندهای تخریب را دنبال کنند.

- برای رمزگشایی و تفسیر نتایج کار تحلیلی نیز لازم است همین مطالعات بر روی نمونه های خاص و در شرایط خاص انجام شود. و اگر ارتباط مربوطه بین این تست ها واضح و اثبات نشده باشد، ناظران ممکن است با آن موافق نباشند.

ما انواع آزمایش های غیر مخرب، ویژگی ها و معایب آن را تجزیه و تحلیل کردیم.