تقطیر چیست؟ این فرآیند تبدیل مایع به بخار است که سپس به شکل مایع متراکم می شود. سادهترین مثال، تقطیر آب است که در آن بخار کتری به صورت قطرات روی سطح سرد رسوب میکند.

برنامه و تاریخچه

تقطیر برای جدا کردن مایعات از جامدات غیرفرار، مانند تقطیر ارواح از مواد تخمیری، یا برای جدا کردن دو یا چند مایع با نقطه جوش متفاوت، مانند ساخت بنزین، نفت سفید و روان کننده ها استفاده می شود. از نفت سایر کاربردهای صنعتی شامل پردازش مواد شیمیایی مانند فرمالدئید و فنل و نمک زدایی از آب دریا می باشد.

فرآیند تقطیر احتمالاً توسط آزمایشگران باستانی استفاده می شده است. ارسطو (384-322 قبل از میلاد) اشاره کرد که آب خالص را می توان با تبخیر آب دریا به دست آورد. پلینی بزرگ (23-79 پس از میلاد) یک روش اولیه تراکم را توصیف کرد که در آن روغن بدست آمده از گرم کردن کلوفون بر روی پشمی که در بالای آن قرار داده شده است جمع آوری می شود.alembic.

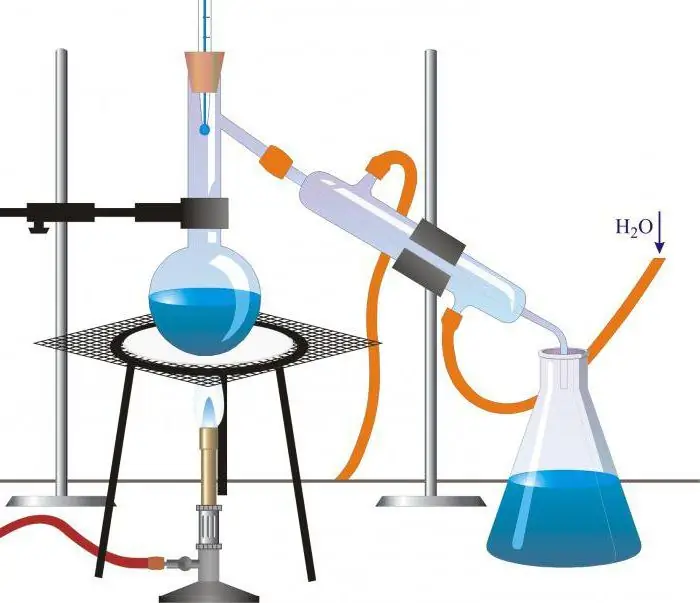

تقطیر ساده

بیشتر روش های تقطیر مورد استفاده در تحقیقات صنعتی و آزمایشگاهی، انواع تقطیر ساده هستند. این فناوری پایه از یک مکعب یا مخزن که مایع در آن گرم می شود، یک کندانسور برای خنک کردن بخار و یک ظرف برای جمع آوری تقطیر استفاده می کند. هنگامی که مخلوطی از مواد حرارت داده می شود، فرارترین آنها یا آنهایی که کمترین نقطه جوش را دارند ابتدا تقطیر می کنند و سپس بقیه را تقطیر می کنند یا اصلاً تقطیر نمی کنند. چنین دستگاه ساده ای برای تصفیه مایعات حاوی اجزای غیر فرار عالی است و برای جداسازی مواد با نقطه جوش متفاوت کاملاً مؤثر است. برای مصارف آزمایشگاهی، قسمت هایی از دستگاه معمولاً از شیشه ساخته می شود و با درپوش ها، شیلنگ های لاستیکی یا لوله های شیشه ای به هم متصل می شوند. در مقیاس صنعتی، تجهیزات از فلز یا سرامیک ساخته میشوند.

تقطیر کسری

روشی به نام تقطیر کسری یا دیفرانسیل برای پالایش نفت ایجاد شد زیرا تقطیر ساده برای جدا کردن مایعاتی که نقطه جوش آنها کمی متفاوت است کارآمد نیست. در این حالت بخارها به طور مکرر در یک ظرف عمودی عایق شده متراکم و تبخیر می شوند. نقش ویژه ای در اینجا توسط بخارهای خشک، ستون های کسری و کندانسورها ایفا می شود که امکان بازگشت بخشی از میعانات را به دستگاه ثابت می دهد. هدف دستیابی به تماس نزدیک بین فازهای مختلف در حال افزایش مخلوط است به طوری کهفقط فرارترین کسرها به شکل بخار به گیرنده رسید و بقیه به شکل مایع به سمت مکعب برگشتند. خالص سازی اجزای فرار در نتیجه تماس بین چنین جریان های متقابلی را اصلاح یا غنی سازی می نامند.

تقطیر چندگانه

به این روش تبخیر فلاش چند مرحله ای نیز می گویند. این یکی دیگر از انواع تقطیر ساده است. به عنوان مثال، برای تقطیر آب در کارخانه های بزرگ نمک زدایی تجاری استفاده می شود. تبدیل مایع به بخار نیازی به حرارت ندارد. به سادگی از ظرفی با فشار اتمسفر بالا به ظرفی با فشار کمتر جریان می یابد. این منجر به تبخیر سریع، همراه با تراکم بخار به مایع می شود.

تقطیر با خلاء

یک تغییر از فرآیند کاهش فشار از پمپ خلاء برای ایجاد خلاء استفاده می کند. این روش که «تقطیر خلاء» نامیده میشود، گاهی اوقات با موادی استفاده میشود که معمولاً در دمای بالا میجوشند یا در شرایط معمولی جوشاندن تجزیه میشوند.

پمپ های خلاء فشاری را در ستون ایجاد می کنند که بسیار کمتر از فشار اتمسفر است. علاوه بر آنها، تنظیم کننده های خلاء استفاده می شود. کنترل دقیق پارامترها بسیار مهم است زیرا راندمان جداسازی به تفاوت در نوسانات نسبی در دما و فشار معین بستگی دارد. تغییر این تنظیم ممکن است بر پیشرفت فرآیند تأثیر منفی بگذارد.

تقطیر با خلاء در پالایشگاه ها به خوبی شناخته شده است. روش های تقطیر مرسوم جدا می شوندهیدروکربن های سبک و ناخالصی های هیدروکربن های سنگین. محصول باقیمانده در معرض تقطیر خلاء قرار می گیرد. این امکان جداسازی هیدروکربن های با جوش بالا مانند روغن و موم را در دمای پایین فراهم می کند. این روش همچنین در جداسازی مواد شیمیایی آلی حساس به حرارت و در بازیافت حلال های آلی استفاده می شود.

تقطیر با بخار چیست؟

تقطیر با بخار آب یک روش تقطیر جایگزین در دماهای کمتر از نقطه جوش معمولی است. زمانی استفاده می شود که ماده مقطر غیر قابل اختلاط باشد و از نظر شیمیایی با آب واکنش ندهد. نمونه هایی از این مواد اسیدهای چرب و روغن سویا هستند. در حین تقطیر، بخار به مایع وارد می شود که آن را گرم کرده و باعث تبخیر می شود.

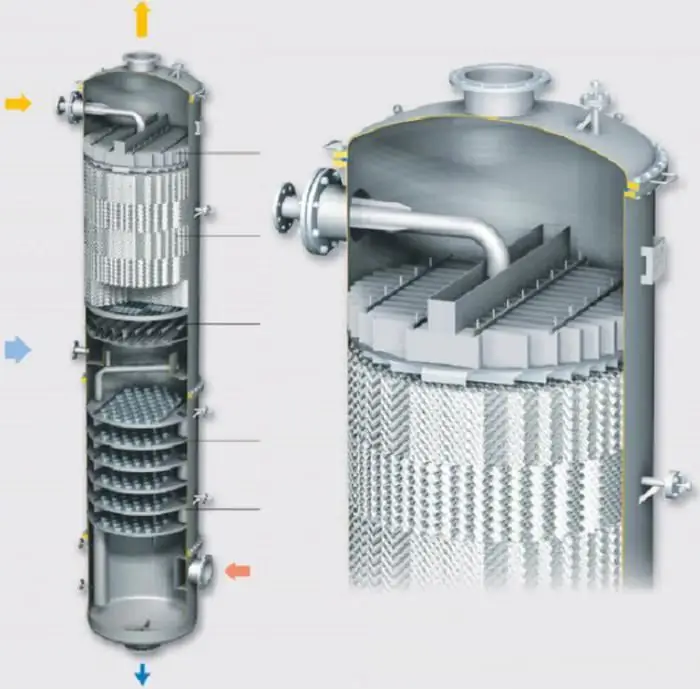

تقطیر در یک ستون بسته

اگرچه ستونهای پرشده اغلب برای جذب استفاده میشوند، اما برای تقطیر مخلوطهای بخار و مایع نیز استفاده میشوند. این طراحی سطح تماس بزرگی را فراهم می کند که باعث افزایش کارایی سیستم می شود. نام دیگر چنین ساختاری ستون تقطیر است.

اصل عملکرد به شرح زیر است. مخلوط خام اجزاء با فراریت متفاوت به مرکز ستون تغذیه می شود. مایع از طریق نازل به سمت پایین جریان می یابد و بخار به سمت بالا حرکت می کند. مخلوط ته مخزن وارد پیش گرمکن شده و با بخار از آن خارج می شود. گاز به سرعت از داخل بسته بندی عبور می کند، فرار ترین اجزای مایع را می گیرد، از ستون خارج می شود و وارد کندانسور می شود. پس از مایع شدن، محصول وارد می شودبه جمع کننده بلغم، جایی که آن را به یک تقطیر و یک کسری که برای آبیاری استفاده می شود، جدا می شود.

غلظت های مختلف باعث می شود که اجزای فرار کمتری از فاز بخار به فاز مایع عبور کنند. نازل مدت و منطقه تماس را افزایش می دهد که باعث افزایش راندمان جداسازی می شود. در خروجی، بخار حاوی حداکثر مقدار اجزای فرار است، در حالی که غلظت آنها در مایع حداقل است.

نازل ها به صورت عمده و بسته بندی شده پر می شوند. شکل پرکننده می تواند تصادفی یا ساختار هندسی باشد. از مواد بی اثری مانند خاک رس، چینی، پلاستیک، سرامیک، فلز یا گرافیت ساخته شده است. پرکننده معمولاً ابعادی از 3 تا 75 میلی متر دارد و سطح زیادی در تماس با مخلوط بخار و مایع دارد. پر کردن فله دارای مزیت توان عملیاتی بالا، مقاومت در برابر فشار بالا و هزینه کم است.

پرکننده های فلزی دارای استحکام بالا و ترشوندگی خوبی هستند. سرامیک ها حتی ترشوندگی بیشتری دارند، اما آنقدر قوی نیستند. پلاستیک ها به اندازه کافی قوی هستند، اما در دبی کم به خوبی خیس نمی شوند. از آنجایی که پرکننده های سرامیکی در برابر خوردگی مقاوم هستند، در دماهای بالا که پلاستیک قادر به تحمل آن نیست استفاده می شود.

نازل های پکیج شبکه ای ساختار یافته هستند که ابعاد آن با قطر ستون مطابقت دارد. کانال های طولانی برای جریان مایع و بخار فراهم می کند. آنها گران تر هستند، اما به شما امکان می دهند افت فشار را کاهش دهید.نازل های بسته در نرخ های جریان کم و تحت شرایط فشار کم ترجیح داده می شوند. آنها معمولاً از چوب، ورق فلزی یا توری بافته میشوند.

مورد استفاده در بازیابی حلال و صنایع پتروشیمی.

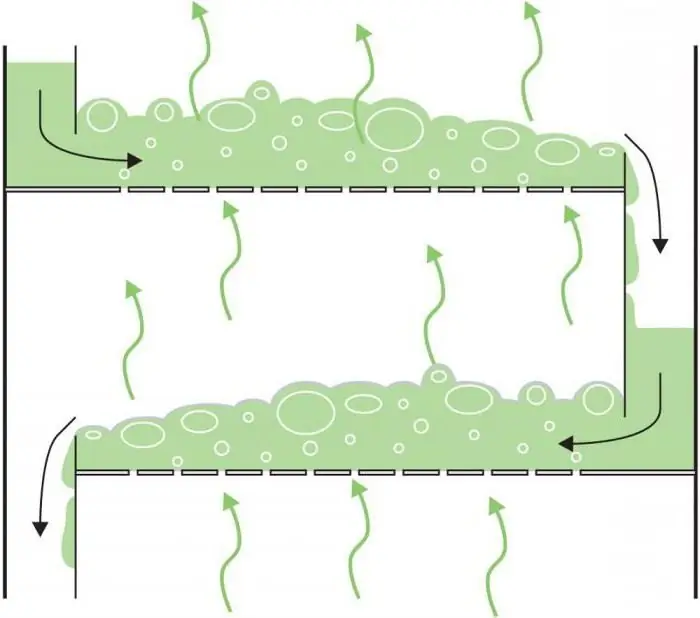

تقطیر در ستون تقطیر

پرکاربردترین نوع ستون. تعداد صفحات به خلوص مورد نظر و پیچیدگی جداسازی بستگی دارد. این بر ارتفاع ستون تقطیر تأثیر می گذارد.

اصل عملکرد آن به شرح زیر است. مخلوط در وسط ارتفاع ستون تغذیه می شود. تفاوت در غلظت باعث می شود که اجزای فرار کمتر از جریان بخار به جریان مایع عبور کنند. گاز خروجی از کندانسور حاوی بیشترین مواد فرار است، در حالی که مواد فرار کمتر از طریق بخاری به جریان مایع خارج می شوند.

هندسه صفحات در ستون بر درجه و نوع تماس بین حالت های فاز مختلف مخلوط تأثیر می گذارد. از نظر ساختاری الک، شیر، درپوش، مشبک، آبشار و غیره هستند. سینی های غربال که دارای سوراخ هایی برای بخار هستند، برای ارائه عملکرد بالا با هزینه کم استفاده می شوند. سینیهای شیر ارزانتر که در آنها دریچههای باز و بستهکننده دارند، به دلیل تجمع مواد مستعد گرفتگی هستند. درپوش ها مجهز به درپوش هایی هستند که به بخار اجازه می دهد تا از طریق سوراخ های کوچک از مایع عبور کند. این پیشرفته ترین و گران ترین فناوری است که در نرخ جریان پایین موثر است.سیال از یک سینی به سینی دیگر در لوله های عمودی تخلیه جریان می یابد.

ستون های جدول

اغلب برای بازیابی حلال ها از زباله های فرآیند استفاده می شوند. آنها همچنین برای بازیابی متانول در عملیات خشک کردن استفاده می شوند. آب به صورت یک محصول مایع خارج می شود و زباله های آلی فرار وارد فاز بخار می شوند. تقطیر در ستون تقطیر این است.

تقطیر برودتی

تقطیر برودتی استفاده از روشهای تقطیر عمومی برای گازهایی است که به حالت مایع خنک میشوند. این سیستم در دمای کمتر از -150 درجه سانتیگراد کار می کند. برای این کار از مبدل های حرارتی و کویل ها استفاده می شود. کل ساختار بلوک برودتی نامیده می شود. گازهای مایع وارد واحد شده و در دمای بسیار پایین تقطیر می شوند. ستون های تقطیر برودتی را می توان بسته بندی و بسته بندی کرد. طراحی دستهای ترجیح داده میشود زیرا مواد حجیم در دماهای پایین مؤثرتر هستند.

یکی از کاربردهای اصلی تقطیر برودتی، جداسازی هوا به گازهای سازنده آن است.

تقطیر استخراجی

تقطیر استخراجی از ترکیبات اضافی استفاده می کند که به عنوان حلال عمل می کنند تا فرار نسبی یکی از اجزای مخلوط را تغییر دهند. در ستون استخراجی، یک حلال به موادی که قرار است جدا شوند اضافه می شود. جزء جریان خوراکی که باید بازیافت شود با حلال ترکیب شده و در فاز مایع خارج می شود. جزء دیگر تبخیر می شود و وارد تقطیر می شود. اجرای دوم بهستون دیگری اجازه می دهد تا ماده از حلال جدا شود، سپس حلال به مرحله قبل باز می گردد تا چرخه تکرار شود.

تقطیر استخراجی برای جداسازی ترکیبات با نقطه جوش نزدیک و مخلوط های آزئوتروپیک استفاده می شود. تقطیر استخراجی به دلیل پیچیدگی طراحی به اندازه تقطیر معمولی در صنعت گسترده نیست. به عنوان مثال فرآیند به دست آوردن سلولز است. حلال آلی سلولز را از لیگنین جدا می کند و تقطیر دوم یک ماده خالص تولید می کند.