نرخ خوردگی یک پارامتر چند عاملی است که هم به شرایط محیطی خارجی و هم به خواص داخلی مواد بستگی دارد. در اسناد هنجاری و فنی، محدودیت های خاصی در مورد مقادیر مجاز تخریب فلز در هنگام بهره برداری از تجهیزات و سازه های ساختمانی برای اطمینان از عملکرد بدون مشکل آنها وجود دارد. در مهندسی، هیچ روش جهانی برای تعیین نرخ خوردگی وجود ندارد. این به دلیل پیچیدگی در نظر گرفتن همه عوامل است. مطمئن ترین روش مطالعه تاریخچه عملیات تاسیسات است.

معیار

در حال حاضر، چندین نرخ خوردگی در طراحی مهندسی استفاده می شود:

- طبق روش ارزیابی مستقیم: کاهش جرم یک قطعه فلزی در واحد سطح - نشانگر وزن (اندازهگیری شده بر حسب گرم در هر متر 2 برای ۱ ساعت). عمق آسیب (یا نفوذپذیری فرآیند خوردگی)، میلی متر در سال؛ مقدار فاز گاز آزاد شده محصولات خوردگی؛ مدت زمانی که در طی آن اولین آسیب خوردگی ظاهر می شود. تعداد مراکز خوردگی در واحد سطحسطوحی که در یک دوره زمانی مشخص ظاهر شدند.

- برآورد غیرمستقیم: قدرت جریان خوردگی الکتروشیمیایی. مقاومت الکتریکی؛ تغییر در مشخصات فیزیکی و مکانیکی.

اولین شاخص ارزش گذاری مستقیم رایج ترین است.

فرمولهای محاسبه

در حالت کلی، کاهش وزنی که میزان خوردگی فلز را تعیین می کند با فرمول زیر پیدا می شود:

Vkp=q/(St), جایی که q کاهش جرم فلز است، g;

S - سطحی که مواد از آن منتقل شده است، m2;

t - دوره زمانی، ساعت

برای ورق های فلزی و پوسته های ساخته شده از آن، شاخص عمق را تعیین کنید (میلی متر/سال):

H=m/t،

m عمق نفوذ به فلز است.

رابطه زیر بین شاخص های اول و دوم شرح داده شده در بالا وجود دارد:

H=8، 76Vkp/ρ،

جایی که ρ چگالی ماده است.

عوامل اصلی مؤثر بر نرخ خوردگی

گروه عوامل زیر بر میزان تخریب فلز تأثیر می گذارد:

- داخلی، مربوط به ماهیت فیزیکی و شیمیایی ماده (ساختار فاز، ترکیب شیمیایی، زبری سطح قطعه، تنش های باقیمانده و عملیاتی در ماده، و موارد دیگر)؛

- خارجی (شرایط محیطی، سرعت حرکت یک محیط خورنده، دما، ترکیب اتمسفر، وجود بازدارنده ها یا محرک ها، و غیره)؛

- مکانیکی (توسعه ترک های خوردگی، تخریب فلز در اثر بارهای چرخه ای،کاویتاسیون و خوردگی فرتینگ؛

- ویژگی های طراحی (انتخاب درجه فلز، شکاف بین قطعات، الزامات زبری).

خواص فیزیکی و شیمیایی

مهمترین عوامل خوردگی داخلی موارد زیر است:

- پایداری ترمودینامیکی. برای تعیین آن در محلول های آبی از نمودارهای پوربایکس مرجع استفاده می شود که در امتداد محور آبسیسا که pH محیط رسم می شود و در امتداد محور اردینات پتانسیل ردوکس می باشد. تغییر بالقوه در جهت مثبت به معنای پایداری بیشتر مواد است. به طور آزمایشی، به عنوان پتانسیل تعادل نرمال فلز تعریف می شود. در واقعیت، مواد با سرعتهای متفاوتی خورده میشوند.

- موقعیت یک اتم در جدول تناوبی عناصر شیمیایی. حساس ترین فلزات به خوردگی فلزات قلیایی و قلیایی خاکی هستند. با افزایش عدد اتمی، سرعت خوردگی کاهش مییابد.

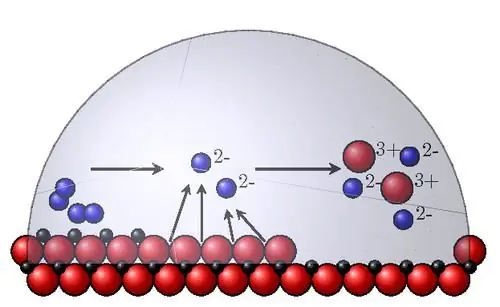

- ساختار کریستالی. تأثیر مبهم در تخریب دارد. ساختار درشت دانه به خودی خود منجر به افزایش خوردگی نمی شود، اما برای توسعه تخریب انتخابی بین دانه ای مرزهای دانه مطلوب است. فلزات و آلیاژهایی با توزیع همگن فازها به طور یکنواخت خورده می شوند، در حالی که آنهایی که توزیع غیریکنواخت دارند طبق مکانیسم کانونی خورده می شوند. آرایش متقابل فازها عملکرد آند و کاتد را در یک محیط تهاجمی انجام می دهد.

- ناهمگنی انرژی اتمها در شبکه کریستالی. اتم هایی با بالاترین انرژی در گوشه های صورت قرار دارندریز زبری ها و مراکز فعال انحلال در هنگام خوردگی شیمیایی هستند. بنابراین، ماشینکاری دقیق قطعات فلزی (سنگ زنی، پرداخت، تکمیل) مقاومت در برابر خوردگی را افزایش می دهد. این اثر همچنین با تشکیل لایههای اکسیدی متراکمتر و پیوستهتر روی سطوح صاف توضیح داده میشود.

تاثیر اسیدیته متوسط

در فرآیند خوردگی شیمیایی، غلظت یون های هیدروژن بر روی نکات زیر تأثیر می گذارد:

- حلالیت محصولات خوردگی؛

- تشکیل لایه های اکسید محافظ؛

- نرخ تخریب فلزات.

وقتی PH در محدوده 4-10 واحد (محلول اسیدی) باشد، خوردگی آهن به شدت نفوذ اکسیژن به سطح جسم بستگی دارد. در محلول های قلیایی، سرعت خوردگی ابتدا به دلیل غیرفعال شدن سطح کاهش می یابد و سپس در pH >13، در نتیجه انحلال لایه اکسید محافظ افزایش می یابد.

برای هر نوع فلز، شدت تخریب به اسیدیته محلول بستگی دارد. فلزات نجیب (Pt, Ag, Au) در برابر خوردگی در محیط اسیدی مقاوم هستند. روی و Al به سرعت در اسیدها و قلیاها از بین می روند. نیکل و کادمیوم در برابر قلیاها مقاوم هستند اما به راحتی در اسیدها خورده می شوند.

ترکیب و غلظت محلول های خنثی

میزان خوردگی در محلول های خنثی بیشتر به خواص نمک و غلظت آن بستگی دارد:

- در طول هیدرولیز نمکها دردر یک محیط خورنده، یون هایی تشکیل می شوند که به عنوان فعال کننده یا بازدارنده (بازدارنده) تخریب فلز عمل می کنند.

- آن دسته از ترکیباتی که باعث افزایش pH می شوند سرعت فرآیند تخریب را نیز افزایش می دهند (مثلاً خاکستر سودا) و آنهایی که اسیدیته را کاهش می دهند آن را کاهش می دهند (کلرید آمونیوم).

- در حضور کلریدها و سولفات ها در محلول، تخریب تا رسیدن به غلظت معینی از نمک ها فعال می شود (که با تشدید فرآیند آند تحت تأثیر یون های کلرید و گوگرد توضیح داده می شود). سپس به تدریج به دلیل کاهش حلالیت اکسیژن کاهش می یابد.

برخی از انواع نمک ها قادر به تشکیل یک لایه نامحلول هستند (مثلاً فسفات آهن). این به محافظت از فلز در برابر تخریب بیشتر کمک می کند. این ویژگی هنگام استفاده از خنثی کننده های زنگ استفاده می شود.

مهارکننده های خوردگی

مهارکنندههای خوردگی (یا بازدارندهها) در مکانیسم اثرشان در فرآیند ردوکس متفاوت هستند:

- آند. به لطف آنها یک فیلم منفعل شکل می گیرد. این گروه شامل ترکیبات مبتنی بر کرومات ها و بی کرومات ها، نیترات ها و نیتریت ها می باشد. آخرین نوع بازدارنده ها برای حفاظت متقابل قطعات استفاده می شود. هنگام استفاده از بازدارنده های خوردگی آندی، ابتدا باید حداقل غلظت محافظ آنها را تعیین کرد، زیرا افزودن مقادیر کم می تواند منجر به افزایش سرعت تخریب شود.

- کاتد. مکانیسم عمل آنها بر اساس کاهش غلظت اکسیژن و بر این اساس، کاهش سرعت فرآیند کاتدی است.

- سپر. این بازدارنده ها با تشکیل ترکیبات نامحلول که به عنوان یک لایه محافظ رسوب می کنند، سطح فلز را جدا می کنند.

آخرین گروه شامل خنثی کننده های زنگ است که برای تمیز کردن اکسیدها نیز استفاده می شود. آنها معمولا حاوی اسید فسفریک هستند. تحت تأثیر آن، فسفاته شدن فلز رخ می دهد - تشکیل یک لایه محافظ قوی از فسفات های نامحلول. خنثی کننده ها با تفنگ اسپری یا غلتک اعمال می شوند. پس از 25-30 دقیقه، سطح به رنگ سفید خاکستری می رسد. پس از خشک شدن ترکیب، رنگ ها و لاک ها اعمال می شود.

عمل مکانیکی

افزایش خوردگی در یک محیط تهاجمی توسط انواع اقدامات مکانیکی تسهیل می شود:

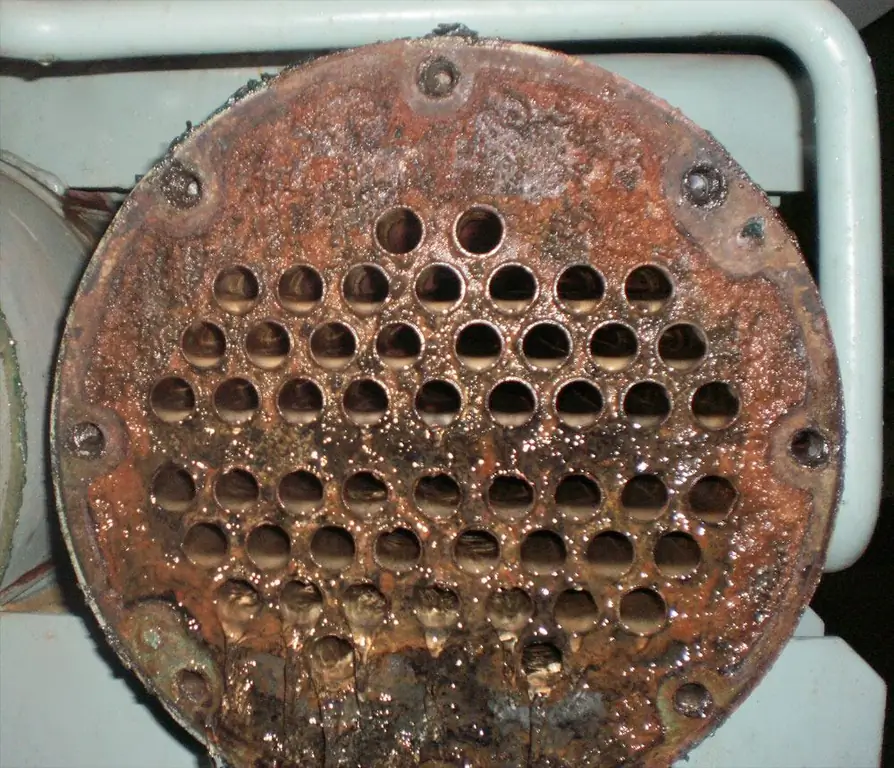

- تنشهای داخلی (در طول قالبگیری یا عملیات حرارتی) و خارجی (تحت تأثیر یک بار اعمالشده خارجی). در نتیجه ناهمگنی الکتروشیمیایی رخ می دهد، پایداری ترمودینامیکی ماده کاهش می یابد و ترک خوردگی ایجاد می شود. تخریب تحت بارهای کششی (ترک ها در صفحات عمود بر هم ایجاد می شوند) در حضور آنیون های اکسید کننده، به عنوان مثال، NaCl بسیار سریع است. یک نمونه معمولی از دستگاه هایی که در معرض این نوع تخریب قرار می گیرند، قطعات دیگ بخار هستند.

- عمل دینامیکی متناوب، ارتعاش (خستگی خوردگی). کاهش شدیدی در حد خستگی وجود دارد، ریزترک های متعددی تشکیل می شود که سپس در یک بزرگ ادغام می شوند. عددچرخه شکست تا حد زیادی به ترکیب شیمیایی و فازی فلزات و آلیاژها بستگی دارد. محورهای پمپ، فنرها، پره های توربین و سایر تجهیزات در معرض چنین خوردگی هستند.

- اصطکاک قطعات. خوردگی سریع به دلیل سایش مکانیکی لایه های محافظ روی سطح قطعه و برهم کنش شیمیایی با محیط است. در مایع، سرعت تخریب کمتر از هوا است.

- تاثیر کاویتاسیون. حفره زمانی رخ می دهد که تداوم جریان مایع در نتیجه تشکیل حباب های خلاء که فرو می ریزند و یک اثر ضربانی ایجاد می کنند، نقض می شود. در نتیجه آسیب عمیقی از طبیعت محلی رخ می دهد. این نوع خوردگی اغلب در دستگاه های شیمیایی دیده می شود.

عوامل طراحی

هنگام طراحی عناصری که در شرایط تهاجمی کار می کنند، باید در نظر داشت که نرخ خوردگی در موارد زیر افزایش می یابد:

- هنگامی که فلزات غیرمشابه در تماس هستند (هرچه اختلاف پتانسیل الکترود بین آنها بیشتر باشد، قدرت جریان فرآیند الکتروشیمیایی تخریب بیشتر است)؛

- در حضور متمرکز کننده های تنش مکانیکی (شیارها، شیارها، سوراخ ها و موارد دیگر)؛

- با تمیزی کم سطح ماشینکاری شده، زیرا باعث ایجاد جفت های گالوانیکی با اتصال کوتاه محلی می شود؛

- با تفاوت قابل توجه در دمای قسمت های جداگانه دستگاه (سلول های گالوانیکی حرارتی تشکیل می شوند)؛

- در حضور مناطق راکد (شکاف ها، شکاف ها)؛

- هنگام تشکیلتنش های پسماند، به ویژه در اتصالات جوشی (برای از بین بردن آنها، لازم است عملیات حرارتی - آنیلینگ فراهم شود).

روشهای ارزشیابی

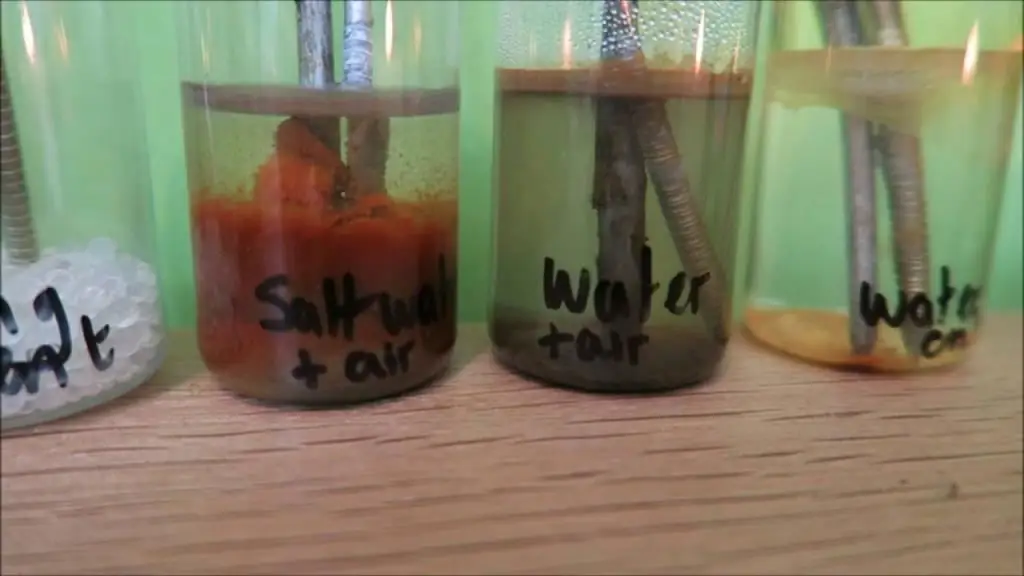

راه های مختلفی برای ارزیابی میزان تخریب فلزات در محیط های تهاجمی وجود دارد:

- آزمایشگاه - آزمایش نمونه ها در شرایط شبیه سازی مصنوعی نزدیک به واقعی. مزیت آنها این است که به شما امکان می دهند زمان مطالعه را کاهش دهید.

- زمین - در شرایط طبیعی برگزار می شود. آنها زمان زیادی می برد. مزیت این روش کسب اطلاعات در مورد خواص فلز در شرایط عملیات بعدی است.

- آزمایش درجا اجسام فلزی تمام شده در محیط طبیعی.