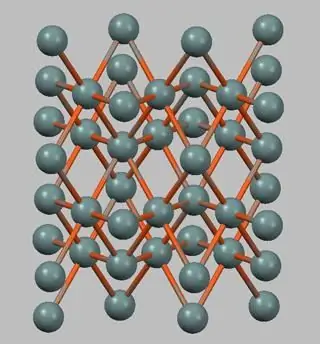

برنز آلیاژی بر پایه مس است. فلزات کمکی می توانند نیکل، روی، قلع، آلومینیوم و غیره باشند. در این مقاله انواع، ویژگی های تکنولوژیکی، شیمیایی را در نظر خواهیم گرفت. ترکیب برنز، و همچنین روش های ساخت آن.

طبقه بندی

1. با توجه به ترکیب شیمیایی، این فلز معمولا به دو گروه تقسیم می شود. اولین مورد برنزهای قلع است. در آنها قلع عنصر اصلی آلیاژی است. دومی بدون قلع است. در ادامه با جزئیات بیشتری در مورد این موضوع صحبت خواهیم کرد.

2. با توجه به ویژگی های تکنولوژیکی برنز، مرسوم است که آن را به تغییر شکل و ریخته گری تقسیم کنید. اولی ها به خوبی تحت فشار پردازش می شوند. دومی برای ریخته گری شکل استفاده می شود.

این فلز در مقایسه با برنج، خواص ضد اصطکاک، مکانیکی و همچنین مقاومت در برابر خوردگی بسیار بهتری دارد. در واقع برنز آلیاژی از مس و قلع (به عنوان عنصر کمکی اصلی) است. نیکل و روی در اینجا عناصر آلیاژی اصلی نیستند، برای این کار از اجزایی مانند آلومینیوم، قلع، منگنز، سیلیکون، سرب، آهن، بریلیم، کروم، فسفر، منیزیم، زیرکونیوم و غیره استفاده میشود.

Tin Bronzes: Foundry

بیایید بفهمیم چنین فلزی چیست. برنز قلع (عکس زیر قطعات ریخته گری شده را نشان می دهد) آلیاژی است که سیالیت کمتری نسبت به انواع دیگر دارد. با این حال، دارای انقباض حجمی ناچیز است، که امکان به دست آوردن ریخته گری برنز شکل را فراهم می کند. این خواص تعیین کننده استفاده فعال از برنز در ریخته گری قطعات ضد اصطکاک است. همچنین، آلیاژ در نظر گرفته شده در ساخت اتصالات در نظر گرفته شده برای عملیات در یک محیط آبی (از جمله آب دریا) یا در بخار آب، در روغن ها و تحت فشار بالا استفاده می شود. همچنین به اصطلاح برنزهای ریخته گری غیر استاندارد برای اهداف مسئولانه وجود دارد. آنها در تولید بلبرینگ، چرخ دنده، بوشینگ، قطعات پمپ، حلقه های آب بندی استفاده می شوند. این قطعات طوری طراحی شده اند که تحت فشار بالا، سرعت بالا و بار کم کار کنند.

برنزهای سرب

این زیرگونه از آلیاژهای قلع ریخته گری در ساخت بلبرینگ، مهر و موم و ریخته گری شکل استفاده می شود. چنین برنزهایی با خواص مکانیکی کم مشخص می شوند، در نتیجه، در فرآیند ساخت بلبرینگ و بوش، آنها به سادگی به شکل یک لایه بسیار نازک روی یک پایه فولادی اعمال می شوند. آلیاژهایی با محتوای قلع بالا دارای خواص مکانیکی بالاتری هستند. بنابراین، آنها را می توان بدون پشتیبان فولادی استفاده کرد.

برنزهای قلع: قابل تغییر شکل

آلیاژهای فرآوری شده با فشار معمولاً به گروه های زیر تقسیم می شوند:قلع فسفر، قلع روی و قلع روی سرب. آنها کاربرد خود را در صنعت خمیر و کاغذ (تورها از آنها ساخته می شود) و مهندسی مکانیک (تولید فنر، یاتاقان و قطعات ماشین آلات) یافته اند. علاوه بر این، از این مواد در ساخت محصولات دو فلزی، میلهها، نوارها، نوارها، چرخ دندهها، چرخدندهها، بوشینگها و واشرهای ماشینهای پر بار، لولههای ابزار دقیق، فنرهای تحت فشار استفاده میشود. در مهندسی برق، استفاده گسترده از برنز (فرفورژه) به دلیل خواص مکانیکی عالی آن (همراه با ویژگی های الکتریکی بالا) است. در ساخت فنرهای حامل جریان، اتصالات دوشاخه، کنتاکت ها استفاده می شود. در صنایع شیمیایی از برنزهای قلع برای تولید سیم فنری، در مکانیک دقیق - اتصالات، در صنعت کاغذ - اسکرابر، در صنایع خودروسازی و تراکتورسازی - بوشینگ و یاتاقان استفاده می شود.

این آلیاژها را می توان در حالت های بسیار سخت، سخت، نیمه سخت و نرم (آنیل شده) عرضه کرد. برنزهای قلع معمولاً سرد کار می شوند (نورد یا کشیده). فلز داغ فقط فشرده می شود. برنز تحت فشار کاملاً سرد و گرم کار می شود.

بریلیم برنز

این آلیاژ متعلق به گروه فلزات سختکننده بارشی است. خواص مکانیکی، فیزیکی و الاستیک بالایی دارد. برنز بریلیم دارای سطح بالایی از مقاومت در برابر حرارت، مقاومت در برابر خوردگی و استحکام چرخه ای است. در برابر کم مقاوم استدما، مغناطیسی نمی شود و در هنگام ضربه جرقه نمی دهد. سخت شدن برنزهای بریلیم در دمای 750-790 درجه سانتیگراد انجام می شود. افزودن کبالت، آهن و نیکل به کاهش سرعت تبدیل فاز در طی عملیات حرارتی کمک می کند، که تا حد زیادی تکنولوژی پیری و سخت شدن را تسهیل می کند. علاوه بر این، افزودن نیکل به افزایش دمای تبلور مجدد کمک می کند و منگنز می تواند جایگزین بریلیوم گران قیمت شود، البته نه به طور کامل. ویژگی های فوق برنز امکان استفاده از این آلیاژ را در ساخت فنرها، قطعات فنر و ممبران در صنعت ساعت می دهد.

آلیاژی از مس و منگنز

این برنز خواص مکانیکی بالایی دارد. با فشار، سرد و گرم پردازش می شود. این فلز با مقاومت حرارتی بالا و همچنین مقاومت در برابر خوردگی مشخص می شود. آلیاژ مس با افزودن منگنز کاربرد وسیعی در اتصالات کوره پیدا کرده است.

سیلیکون برنز

این آلیاژی است که حاوی نیکل و کمتر منگنز است. چنین فلزی با خواص مکانیکی فوق العاده بالا، ضد اصطکاک و الاستیک مشخص می شود. در عین حال، برنز سیلیکونی در دماهای پایین انعطاف پذیری خود را از دست نمی دهد. این آلیاژ به خوبی لحیم شده است و با فشار در دماهای بالا و پایین پردازش می شود. فلز مورد نظر مغناطیسی نمی شود، در هنگام ضربه جرقه نمی زند. این توضیح دهنده استفاده گسترده از برنز (سیلیکون) در کشتی سازی دریایی در ساخت قطعات ضد اصطکاک، بلبرینگ ها، فنرها،رندهها، اواپراتورها، مشها و بوشهای راهنما.

ریخته گری آلیاژهای قلع

این نوع برنز با خواص خوردگی خوب، ضد اصطکاک و همچنین استحکام بالا مشخص می شود. از آنها برای ساخت قطعاتی استفاده می شود که در شرایط خاص سخت کار می کنند. اینها شامل چرخ دنده ها، سوپاپ ها، بوشینگ ها، چرخ دنده های توربین ها و جرثقیل های قدرتمند، کرم هایی که پشت سر هم با قطعات فولادی سخت شده کار می کنند، یاتاقان هایی که تحت فشار زیاد و بارهای ضربه ای کار می کنند.

چگونه برنز درست کنیم؟

تولید این فلز باید در کوره های مخصوصی که برای ذوب آلیاژهای مس استفاده می شود انجام شود. شارژ برنز را می توان از فلزات تازه یا با افزودن ضایعات ثانویه تهیه کرد. فرآیند ذوب معمولاً در زیر لایهای از شار یا زغال چوب انجام میشود.

فرآیند با استفاده از شارژ فلزات تازه به ترتیب خاصی انجام می شود. ابتدا مقدار لازم شار یا زغال چوب در یک کوره با حرارت زیاد بارگذاری می شود. سپس مس در آنجا قرار می گیرد. پس از انتظار برای ذوب شدن، دمای حرارت را تا 1170 درجه افزایش دهید. پس از آن، مذاب باید اکسید زدایی شود، که برای آن مس فسفر اضافه می شود. این فرآیند را می توان در دو مرحله انجام داد: مستقیماً در کوره و سپس در ملاقه. در این مورد، افزودنی به نسبت مساوی معرفی می شود. سپس عناصر آلیاژی لازم که تا 120 درجه گرم شده اند به مذاب اضافه می شوند. اجزای نسوز باید به شکل لیگاتور معرفی شوند. برنز مذاب بیشتر (عکس،در زیر، فرآیند ذوب را نشان می دهد) تا زمانی که تمام مواد اضافه شده به طور کامل حل شده و تا دمای مورد نظر گرم شوند، هم زده می شود. هنگام خروج آلیاژ حاصل از کوره، قبل از ریختن، باید در نهایت با باقیمانده (50%) مس فسفر اکسیدزدایی شود. این کار برای آزادسازی برنز از اکسیدها و افزایش سیالیت مذاب انجام میشود.

ذوب از مواد بازیافتی

برای ساختن برنز با استفاده از فلزات و ضایعات بازیافتی، ذوب باید به ترتیب زیر انجام شود. ابتدا مس با افزودنی های فسفر ذوب شده و اکسیده می شود. سپس مواد در گردش به مذاب اضافه می شود. پس از آن، فلزات به طور کامل ذوب شده و عناصر آلیاژی به ترتیب مناسب وارد می شوند. در صورتی که شارژ از مقدار کمی مس خالص تشکیل شده باشد، لازم است ابتدا فلزات در حال گردش ذوب شوند و سپس مس و عناصر آلیاژی اضافه شوند. ذوب زیر یک لایه شار یا زغال چوب انجام می شود.

پس از ذوب مخلوط و حرارت دادن به دمای لازم، اکسید زدایی نهایی مخلوط با مس فسفر انجام می شود. سپس، مذاب در بالا با زغال سنگ کلسینه یا شار خشک شده پوشانده می شود. مصرف دومی 2-3 درصد وزنی فلز است. مذاب گرم شده به مدت 20-30 دقیقه نگه داشته می شود، به طور دوره ای هم زده می شود و سپس سرباره جدا شده از سطح آن خارج می شود. همه چیز، برنز برای ریخته گری آماده است. برای حذف بهتر سرباره، می توان ماسه کوارتز را به ملاقه اضافه کرد که باعث ضخیم شدن آن می شود. برای تعیین اینکه آیا برنز برای ریختهگری در قالب آماده است یا خیر، یک روش خاصتست تکنولوژیک شکستگی چنین نمونه ای باید یکنواخت و تمیز باشد.

برنز آلومینیوم

آلیاژی از مس و آلومینیوم به عنوان عنصر آلیاژی است. فرآیند ذوب این فلز به طور قابل توجهی با موارد فوق متفاوت است که با ویژگی های شیمیایی جزء کمکی توضیح داده شده است. نحوه ساخت برنز با استفاده از اجزای آلیاژی آلومینیوم را در نظر بگیرید. در ساخت این نوع آلیاژ با استفاده از مواد بازیافتی در شارژ، از عملیات اکسید زدایی با اجزای فسفر استفاده نمی شود. این به این دلیل است که فسفر با میل ترکیبی کمتری برای مولکول های اکسیژن نسبت به آلومینیوم مشخص می شود. همچنین باید توجه داشته باشید که این نوع برنز به گرمای بیش از حد بسیار حساس است، بنابراین دما نباید از 1200 درجه بیشتر شود. در حالت فوق گرم، آلومینیوم اکسید می شود و آلیاژ برنز با گازها اشباع می شود. علاوه بر این، اکسید تشکیل شده در هنگام ذوب این نوع برنز با افزودن مواد اکسید کننده کاهش نمی یابد و حذف آن از مذاب بسیار دشوار است. فیلم اکسید دارای نقطه ذوب بسیار بالایی است که به طور قابل توجهی سیالیت برنز را کاهش می دهد و باعث رد می شود. ذوب بسیار فشرده، در حدود بالای دمای گرمایش انجام می شود. علاوه بر این، مذاب تمام شده نباید در کوره نگه داشته شود. هنگام ذوب برنز آلومینیوم، استفاده از فلاکسی که 50 درصد خاکستر سودا و 50 درصد کرایولیت است به عنوان لایه پوششی توصیه می شود.

مذاب تمام شده قبل از ریختن در قالب با وارد کردن کلرید منگنز به آن تصفیه می شود، یاکلرید روی (0.2-0.4٪ از جرم کل شارژ). پس از این روش، آلیاژ باید به مدت پنج دقیقه تا توقف کامل تکامل گاز نگهداری شود. پس از آن مخلوط را به دمای لازم رسانده و در قالب ها می ریزند.

به منظور جلوگیری از تفکیک در مذاب برنز با محتوای بالای ناخالصی سرب (50-60%)، توصیه می شود 2-2.3٪ نیکل را به شکل لیگاتورهای مس-نیکل اضافه کنید. یا به صورت شار، لازم است از نمک سولفات فلزات قلیایی استفاده شود. نیکل، نقره، منگنز، اگر جزء برنز هستند، باید قبل از فرآیند افزودن قلع به مذاب وارد شوند. علاوه بر این، برای بهبود کیفیت آلیاژ حاصل، گاهی اوقات آن را با افزودنی های جزئی بر اساس فلزات نسوز اصلاح می کنند.