پس از اتمام نصب خط لوله، از نظر استحکام و سفتی بیشتر مورد آزمایش قرار می گیرد. می توان از یک روش هیدرولیک یا پنوماتیک استفاده کرد، گاهی اوقات آنها به صورت ترکیبی استفاده می شوند. چنین چکی مطابق با الزامات هنجارها و قوانین بهداشتی ضروری است.

کار مقدماتی قبل از آزمایش مقاومت هیدرولیکی خطوط لوله

قبل از انجام آزمایشات هیدرولیک، باید کارهای مقدماتی دقیق انجام شود. برای انجام این کار، طراحی به بخش ها تقسیم می شود، سپس بازرسی خارجی آن انجام می شود. مرحله بعدی بررسی مدارک فنی است. دریچه های تخلیه به تقسیم بندی ها ثابت می شوند، دریچه های هوا و شاخه ها به آنها متصل می شوند. یک خط لوله موقت از دستگاه های پرس و پرکننده نصب می شود. بخش آزمایش شده از بخش های باقی مانده لوله جدا می شود؛ برای این کار از شاخه هایی با ساقه استفاده می شود.

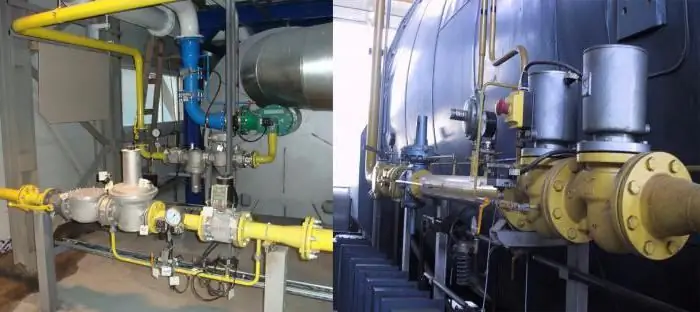

تجهیزات و دستگاه ها نیز باید جدا شوند. برای انجام این کار، از یک خاموش کننده پیچیده استفاده کنیداتصالات سیم غیر قابل قبول است. تست قدرت شامل اتصال خط لوله به هیدرولیک است، در میان چنین دستگاه هایی باید برجسته شود:

- شبکه های سربار;

- ایستگاه های پمپ؛

- کمپرسورها.

همه اینها به شما امکان می دهد فشار مورد نیاز برای آزمایش را تامین کنید. آزمایش ها باید تحت هدایت یک سرکارگر یا سازنده و با در نظر گرفتن الزامات اسناد فنی، اوراق طراحی و دستورالعمل ها انجام شود. رعایت احتیاط های ایمنی و مقررات نظارت فنی دولتی مهم است.

برای مرجع

آزمایش قدرت شامل استفاده از تجهیزات تست و فشارسنج است. ابتدا باید چک کارشناسی بگذرانند، حتما پلمپ شده باشند. گیج های فشار باید از یک کلاس دقت باشند که حداقل سطح آن در محدوده 1.5 نگه داشته شود که مطابق با استانداردهای دولتی 2405-63 است. قطر کیس باید 1.5 سانتی متر یا بیشتر باشد. دماسنج های مورد استفاده باید دارای مقیاس تا 0.1 درجه سانتیگراد باشند.

روش کار

تست مقاومت هیدرولیک

نیز برای تعیین چگالی انجام می شود. در طی آزمایشات آزمایشی، مقدار فشار مطابق با مستندات طراحی بر حسب kgf/cm2 تنظیم می شود. در مورد سازه های فولادی، زمانی که دمای عملیاتی سیستم از 400 درجه سانتیگراد تجاوز کند، آستانه عملیاتی آنها نباید از 4 kgf/cm2 تجاوز کند. مقدار فشار در همان زمانبرابر با حد 1.5 تا 2 خواهد بود.

اگر آستانه کار سازه فولادی از 5 kgf/cm تجاوز کند2، مقدار فشار 1.25 خواهد بود. گاهی اوقات این مقدار با فرمولی تعیین می شود که مجموع را فرض می کند. بار کاری و مقدار 3 kgf/cm2. اگر ما در مورد محصولات ساخته شده از چدن یا پلی اتیلن صحبت می کنیم، مقدار فشار برابر با 2 یا بیشتر خواهد بود. در مورد آلیاژهای فلزات غیر آهنی، این رقم برابر با یک است. برای به دست آوردن بارهای مورد نظر از انواع پرس های زیر استفاده می شود:

- عملیاتی;

- دنده محرک؛

- پیستون موبایل;

- دستی (پیستون)؛

- هیدرولیک.

تست

آزمایش استحکام و سفتی روش هیدرولیک در چند مرحله انجام می شود. در ابتدا یک پرس یا یک پمپ هیدرولیک متصل می شود. در مرحله بعد، تیپ فشار سنج ها را نصب می کند و خود سازه با آب پر می شود. مهم است که اطمینان حاصل شود که هوا از سیستم خارج می شود؛ برای این کار، دریچه های هوا باز می مانند. اگر آب وارد آنها شد، به این معنی است که هوا باقی نمانده است.

هنگامی که سیستم به طور کامل با مایع پر شد، سطح آن باید از نظر ترک، نشتی و ایراداتی که ممکن است در اطراف محیط در عناصر اتصال ایجاد شود، بررسی شود. تست استحکام و سفتی در مرحله بعدی شامل تامین فشار با قرار گرفتن در معرض طولانی مدت آن است. بار را می توان به تدریج کاهش داد تا زمانی که مقادیر نشانگر به سطح استاندارد برسد. این هستبه شما امکان می دهد وضعیت سیستم را دوباره بررسی کنید. خط لوله در مرحله بعد از آب آزاد می شود و تجهیزات را می توان قطع و جدا کرد.

بازرسی ثانویه و کار نهایی

در صورت وجود اتصالات شیشه ای در سیستم، باید به مدت 20 دقیقه تحت بارگذاری قرار گیرند، اما برای سایر مواد، 5 دقیقه کافی است. در بازرسی ثانویه باید به چسبندگی ها و جوش ها توجه شود. آنها باید با چکش با وزن 1.5 کیلوگرم یا کمتر ضربه بزنید. اطمینان از دسترسی در فاصله 20 میلی متری مهم است.

هنگام تست قطعات فلزی غیرآهنی از پتک چوبی استفاده کنید که وزن آن از 0.8 کیلوگرم بیشتر نباشد. سایر مواد در معرض چنین ضربه ای قرار نمی گیرند، زیرا ممکن است آسیب ببینند. در صورتی که فشارسنج افت فشار نداشته باشد، نشتی تشخیص داده نشده باشد، و جوش ها و اتصالات فلنجی به طور پایدار و در برابر بار مقاومت کنند، آزمایش مقاومت هیدرولیک موفقیت آمیز تلقی می شود.

اگر نتایج رضایتبخش نبودند، بررسی

باید تکرار شود، اما کار باید تنها پس از رفع همه خطاها انجام شود. برای آزمایش های هیدرولیک (در دماهای پایین)، می توان موادی را به مایع اضافه کرد که دمای تبلور آب را کاهش می دهد. مایع را می توان گرم کرد و لوله ها را می توان علاوه بر عایق کاری کرد.

تست های پنوماتیک

با توجه به روش های تست مقاومت، لازم است پنوماتیک را برجسته کنید.آزمایش کردن. برای تست استحکام و/یا چگالی استفاده می شود. محصولات فریون و آمونیاک به صورت هیدرولیکی آزمایش نمی شوند، در این مورد فقط از آزمایش پنوماتیک استفاده می شود.

گاهی اتفاق می افتد که نمی توان مطالعات هیدرولیک را اعمال کرد. این می تواند زمانی اتفاق بیفتد که دمای هوا به زیر صفر می رسد یا آب در منطقه وجود ندارد. اگر دستورالعملی برای استفاده از هوا یا گازهای بی اثر وجود دارد، آزمایش فشار نمی تواند اعمال شود.

آزمایش پنوماتیک نیز باید در مواقعی که تنش بالایی در سازه های نگهدارنده و خطوط لوله وجود دارد به دلیل جرم چشمگیر آب استفاده شود. برای اجرای چنین آزمایشاتی از گاز یا هوای بی اثر استفاده می شود. باید از کمپرسورهای سیار یا شبکه هوای فشرده استفاده کرد.

آزمایش های استحکام و چگالی مستلزم انطباق با فشار و طول تقسیمات است. بنابراین، اگر قطر 2 سانتی متر باشد، فشار باید برابر با 20 kgf/cm2 باشد. اگر قطر از 2 تا 5 متغیر است، فشار باید 12 کیلوگرم بر سانتی متر2 باشد. وقتی قطر از 5 سانتیمتر تجاوز میکند، فشار باید 6kgf/cm2 باشد. اگر پروژه به آن نیاز دارد، می توان از مقادیر دیگر استفاده کرد.

اطلاعات مفید

ساختارهای روی زمین ساخته شده از شیشه و چدن تست های پنوماتیک را قبول نمی کنند. اگر سیستم فولادی دارای اتصالات چدنی باشد، می توان از گاز یا هوای بی اثر برای آزمایش استفاده کرد، به عنوان یک استثنا، قطعات شکل پذیر هستند.چدن.

روال کار

آزمایش مقاومت پنوماتیک شامل پر کردن خط لوله با هوا یا گاز در مرحله اول است. سپس فشار افزایش می یابد. هنگامی که سطح به 0.6 افزایش یافت، می توانید به بازرسی منطقه در حال بررسی ادامه دهید. این برای سازه هایی که شاخص فشار کاری به 2 کیلوگرم بر سانتی متر می رسد صدق می کند.2.

در طول بازرسی، بار باید افزایش یابد. اما ضربه زدن با چکش به سطوحی که تحت بار هستند غیرقابل قبول است. در مرحله نهایی، سیستم تحت بار کاری بازرسی می شود. آزمایش استحکام کششی اتصالات و درزها، فلنج ها و غده های جوش داده شده شامل استفاده از محلول صابونی است.

اگر سیستم مواد قابل اشتعال، سمی و سمی را حمل می کند، تست سفتی با تست سفتی تکمیل می شود. برای انجام این کار، افت فشار به صورت موازی مطالعه می شود. مهم است که تمام تجهیزات متصل به سیستم را بررسی کنید. اگر در حین تست استحکام، فشار روی گیج کاهش نیافته و تعریق و نشتی در غدد و درزهای اتصال تشخیص داده نشد، نتیجه رضایتبخش در نظر گرفته میشود.

اطلاعات در مورد گزارشات آزمایش

هنگامی که آزمایش توسط یک سازمان یا کمیسیون ساخت و ساز انجام می شود، اسناد زیر ارائه می شود:

- طرح اجرایی؛

- طراحی سایت تست؛

- ژورنال جوشکاری;

- ژورنال کارهای عایق کاری؛

- آزمایش قدرت و سفتی.

به عنوان یک برنامه اضافی هستندگواهی قطعات و لوله ها و همچنین پاسپورت تجهیزات. نتیجه آزمایش یک بخش جداگانه یک عمل است.

بر اساس نتایج بررسی نشت، کمیسیون اقدامی را تنظیم می کند، موادی به آن پیوست می شود که باید حاوی:

باشد.

- نام سازمان؛

- ترکیب کمیسیون؛

- جزئیات پارامترهای تست؛

- گواهی برای شکستگی (معیب) لوله؛

- اطلاعات در مورد طراحی خط لوله؛

- عصاره ای از مجله جوشکاری؛

- نشان ارتفاع شکاف؛

- عمل تولید و پذیرش کارهای ساختمانی و نصبی.

عمل آزمایش خط لوله از نظر استحکام با در نظر گرفتن مقررات فعلی ترسیم شده است. این لزوماً متضمن نشانه ای از ترکیب کمیسیون ، زمان کار و نتیجه گیری ، امضای افراد مسئول است. از این اسناد می توان فهمید که تست سفتی در چه پارامترهایی انجام شده است. این باید نه تنها فشار، بلکه طول کل سیستم را نیز شامل شود. عمل آزمایش خطوط لوله برای استحکام شامل نام دستگاههای مورد استفاده، سایر تجهیزات و همچنین مکانهای نصب آنها و طول قسمتی است که پس از آزمایش آب از آن خارج شده است.

نتیجه گیری

آزمایش خطوط لوله و ارزیابی نتایج باید منحصراً توسط پرسنل واجد شرایط انجام شود. آنها باید شرح وظایف را دریافت کنند و مهارت های مناسب را داشته باشند. مهم است که به یاد داشته باشید که آزمایش استحکام و سفتی خط لوله باید به موقع و کامل انجام شود، زیرا این تنها راه است.می توان تصادفات، تلفات و حتی تصادفات را حذف کرد.