در حال حاضر، تراش به طور گسترده ای شناخته شده است. تاریخچه ایجاد آن از 700 پس از میلاد آغاز می شود. اولین مدل ها برای نجاری استفاده شد، 3 قرن بعد ماشینی برای کار با فلزات ساخته شد.

نخستین اشاره

در دهه 700 ق. واحدی ساخته شد که تا حدی شبیه یک ماشین تراش مدرن است. تاریخچه اولین پرتاب موفقیت آمیز آن با پردازش چوب به روش چرخش قطعه کار آغاز می شود. حتی یک قسمت از نصب از فلز ساخته نشده بود. بنابراین، قابلیت اطمینان چنین دستگاه هایی نسبتاً پایین است.

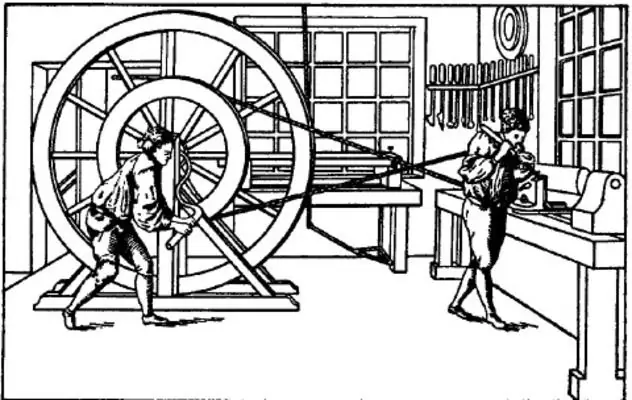

آن زمان تراش کارایی پایینی داشت. تاریخ تولید با توجه به نقشه ها و نقشه های حفظ شده بازسازی شده است. برای باز کردن قطعه کار، به 2 کارآموز قوی نیاز بود. دقت محصولات به دست آمده زیاد نیست.

اطلاعات مربوط به تاسیسات، که به طور مبهم یادآور ماشین تراش است، تاریخچه آن به ۶۵۰ سال قبل از میلاد برمی گردد. ه. با این حال، این ماشین ها فقط اصل پردازش مشترک داشتند - روش چرخش. بقیه گره ها ابتدایی بودند.قطعه کار به معنای واقعی کلمه به حرکت درآمد. کار برده استفاده شد.

مدل های ایجاد شده در قرن دوازدهم از قبل ظاهری شبیه به درایو داشتند و می توانستند یک محصول کامل را دریافت کنند. با این حال، هنوز هیچ نگهدارنده ابزاری وجود نداشت. بنابراین، خیلی زود بود که در مورد دقت بالای محصول صحبت کنیم.

دستگاه اولین مدلها

یک ماشین تراش قدیمی یک قطعه کار را بین مرکزها بست. چرخش با دست تنها برای چند دور انجام شد. برش با یک ابزار ثابت انجام شد. یک اصل پردازش مشابه در مدل های مدرن وجود دارد.

به عنوان محرکی برای چرخش قطعه کار، صنعتگران از: حیوانات، کمان با تیرهایی که با طناب به محصول بسته شده بودند، استفاده کردند. برخی از صنعتگران برای این کار نوعی آسیاب آبی می ساختند. اما هیچ بهبود عملکرد قابل توجهی وجود نداشت.

اولین تراش دارای قطعات چوبی بود و با افزایش تعداد گره ها، قابلیت اطمینان دستگاه از بین رفت. دستگاه های آب به دلیل پیچیدگی تعمیر به سرعت ارتباط خود را از دست دادند. تنها در قرن چهاردهم سادهترین درایو ظاهر شد که فرآیند پردازش را بسیار ساده کرد.

عملگرهای اولیه

چندین قرن از اختراع ماشین تراش تا اجرای ساده ترین مکانیزم محرک بر روی آن می گذرد. می توانید آن را به شکل یک میله که در وسط روی قاب بالای قطعه کار ثابت شده است تصور کنید. یک سر اوچپا با طنابی که به دور قطعه کار پیچیده شده است بسته می شود. دومی با پدال پا ثابت می شود.

این مکانیسم با موفقیت کار کرد، اما نتوانست موارد لازم را فراهم کندکارایی. اصل کار بر اساس قوانین تغییر شکل الاستیک ساخته شده است. هنگامی که پدال فشار داده شد، طناب کشیده شد، قطب خم شد و استرس قابل توجهی را تجربه کرد. دومی به قطعه کار منتقل شد و آن را به حرکت در آورد.

پس از چرخاندن محصول 1 یا 2 دور، قطب آزاد شد و دوباره خم شد. استاد با یک پدال، عملکرد ثابت اوچه را تنظیم کرد و قطعه کار را مجبور کرد به طور مداوم بچرخد. در همان زمان، دست ها با ابزار، مشغول ساختن فرآوری چوب بودند.

این سادهترین مکانیسم توسط نسخههای زیر ماشینهایی که قبلاً مکانیزم میل لنگ داشتند به ارث رسیده است. چرخ خیاطی های مکانیکی قرن بیستم متعاقباً طراحی درایو مشابهی داشتند. روی ماشین های تراش با کمک میل لنگ به حرکت یکنواخت در یک جهت دست یافتند.

به دلیل حرکت یکنواخت استاد شروع به دریافت محصولات به شکل استوانه ای صحیح کرد. تنها چیزی که از دست میرفت استحکام گرهها بود: مراکز، نگهدارندههای ابزار، مکانیزم درایو. نگهدارنده های کاترها از چوب ساخته شده بودند که منجر به انقباض آنها در حین پردازش می شد.

اما علیرغم کاستی های ذکر شده، تولید قطعات کروی حتی ممکن شد. فلزکاری هنوز یک فرآیند دشوار بود. حتی آلیاژهای نرم با چرخش تسلیم تراشکاری واقعی نشدند.

یک پیشرفت مثبت در طراحی ماشین ابزار، معرفی تطبیق پذیری در پردازش بود: قطعات کار با قطرها و طول های مختلف قبلاً روی یک دستگاه پردازش شده بودند. این توسط نگهدارنده ها و مراکز قابل تنظیم به دست آمد. با این حال، جزئیات بزرگ نیاز به اهمیت داردهزینه فیزیکی جادوگر برای اجرای چرخش.

بسیاری از صنعتگران یک چرخ طیار ساخته شده از چدن و سایر مواد سنگین را اقتباس کرده اند. استفاده از نیروی اینرسی و گرانش کار کنترل کننده را تسهیل می کرد. با این حال، دستیابی به مقیاس صنعتی هنوز دشوار بود.

قطعات فلزی

وظیفه اصلی مخترعان ماشین ابزار افزایش استحکام گره ها بود. شروع تجهیز مجدد فنی استفاده از مراکز فلزی برای بستن قطعه کار بود. بعداً چرخ دنده های ساخته شده از قطعات فولادی قبلاً معرفی شدند.

قطعات فلزی امکان ایجاد دستگاه های برش پیچ را فراهم کرد. سفتی از قبل برای پردازش فلزات نرم کافی بود. واحدهای فردی به تدریج بهبود یافتند:

- نگهدارنده خالی، که بعداً واحد اصلی نامیده شد - اسپیندل؛

- ایستاپ های مخروطی به مکانیسم های قابل تنظیم برای تغییر موقعیت در طول مجهز شدند؛

- کار تراش با اختراع نگهدارنده ابزار فلزی آسان تر شد، اما برای افزایش بهره وری نیاز به تخلیه مداوم براده بود.

- تخت چدنی استحکام سازه را افزایش داد که امکان پردازش قطعات با طول قابل توجهی را فراهم کرد.

با معرفی گره های فلزی، باز کردن قطعه کار دشوارتر می شود. مخترعان به فکر ایجاد یک درایو تمام عیار بودند که می خواستند کار دستی انسان را حذف کنند. سیستم انتقال به اجرای این طرح کمک کرد. موتور بخار ابتدا برای چرخاندن قطعات کار سازگار شد. قبل از آن یک موتور آب وجود داشت.

یکنواختی حرکت قلمهاین ابزار توسط یک چرخ دنده کرم با استفاده از یک دسته انجام شد. این منجر به تمیزتر شدن سطح قطعه شد. بلوک های قابل تعویض امکان تحقق کار جهانی بر روی ماشین تراش را فراهم می کند. سازه های مکانیزه در طول قرن ها بهبود یافته اند. اما تا به امروز، اصل عملکرد گره ها بر اساس اولین اختراعات است.

مخترعان علمی

در حال حاضر هنگام خرید ماشین تراش ابتدا مشخصات فنی آنالیز می شود. آنها امکانات اصلی در پردازش، ابعاد، استحکام، سرعت تولید را فراهم می کنند. پیش از این با نوسازی گره ها به تدریج پارامترهایی معرفی شدند که بر اساس آن مدل ها با یکدیگر مقایسه شدند.

طبقه بندی ماشین ها به ارزیابی درجه کمال یک ماشین خاص کمک کرد. پس از تجزیه و تحلیل داده های جمع آوری شده، آندری نارتوف، مخترع داخلی از زمان پیتر کبیر، مدل های قبلی را ارتقا داد. زاده فکر او یک ماشین مکانیزه واقعی بود که به شما امکان می دهد انواع مختلف پردازش بدنه های چرخشی، رشته های برش را انجام دهید.

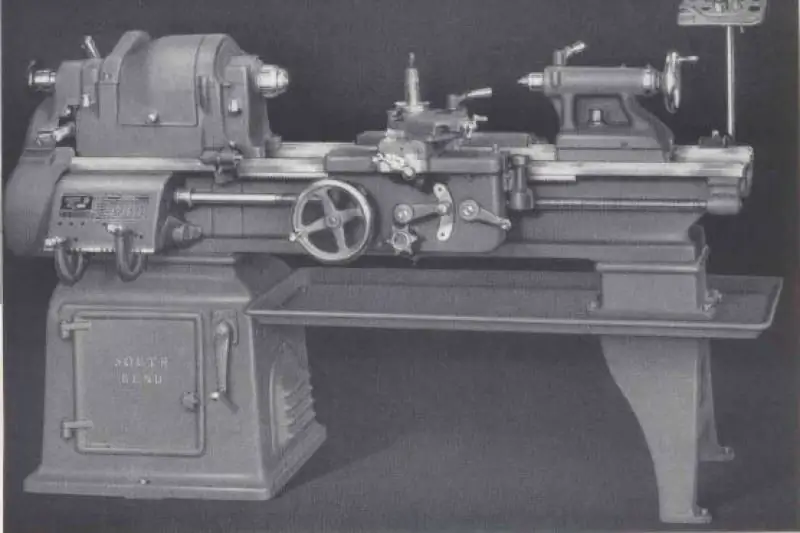

نکته مثبت در طراحی نارتوف، توانایی تغییر سرعت چرخش مرکز متحرک بود. آنها همچنین بلوک های دنده قابل تعویض را ارائه کردند. ظاهر دستگاه و دستگاه شبیه یک ماشین تراش ساده مدرن TV3, 4, 6 است. مراکز ماشینکاری مدرن واحدهای مشابهی دارند.

در قرن هجدهم آندری نارتوف کولیس خودکششی را به دنیا معرفی کرد. پیچ سرب حرکت یکنواخت ابزار را منتقل می کرد. هنری مادزلی، مخترع انگلیسی، خود را ارائه کردنسخه یک گره مهم تا پایان قرن. در طراحی آن، تغییر در سرعت حرکت محورها به دلیل گام متفاوت رزوه سرپیچ انجام شد.

گره های اصلی

ماشین های تراش برای چرخاندن قطعات سه بعدی ایده آل هستند. یک نمای کلی از یک ماشین مدرن شامل پارامترها و ویژگی های اجزای اصلی است:

- Bed - عنصر اصلی بارگذاری شده، قاب دستگاه. از پرلیت ساخته شده از آلیاژهای بادوام و سخت، عمدتاً استفاده می شود.

- پشتیبانی - جزیره ای برای اتصال سر ابزار چرخان یا یک ابزار ثابت.

- اسپیندل - به عنوان نگهدارنده قطعه کار عمل می کند. گره چرخشی قدرتمند اصلی.

- واحدهای اضافی: پیچهای توپ، محورهای کشویی، مکانیسمهای روغنکاری، تامین مایع خنککننده، هواکشهای محل کار، خنککنندهها.

یک ماشین تراش مدرن شامل سیستم های محرکه ای است که از الکترونیک کنترل پیچیده و یک موتور، اغلب سنکرون تشکیل شده است. گزینه های اضافی به شما امکان می دهد تراشه ها را از ناحیه کار بردارید، ابزار را اندازه گیری کنید، مایع خنک کننده را تحت فشار مستقیماً به منطقه برش دهید. مکانیک دستگاه به صورت جداگانه برای وظایف تولید انتخاب می شود و هزینه تجهیزات نیز به این بستگی دارد.

کولیس حاوی گره هایی برای قرار دادن بلبرینگ هایی است که روی بال اسکرو (جفت بال اسکرو) نصب می شوند. همچنین عناصری برای تماس با راهنماهای کشویی روی آن نصب شده است. روغن کاری در ماشین های مدرن به صورت خودکار تامین می شود، سطح آن در مخزن کنترل می شود.

در اولین تراش ها حرکتابزار توسط شخصی انجام شد، او جهت حرکت آن را انتخاب کرد. در مدل های مدرن، تمام دستکاری ها توسط کنترلر انجام می شود. چندین قرن طول کشید تا چنین گرهی اختراع شود. الکترونیک قابلیتهای پردازش را بسیار گسترش داده است.

مدیریت

اخیراً تراش های فلزی CNC - با کنترل عددی - فراگیر شده اند. کنترل کننده فرآیند برش را کنترل می کند، موقعیت محورها را نظارت می کند، حرکت را با توجه به پارامترهای تنظیم شده محاسبه می کند. حافظه چندین مرحله از برش را تا خروج از قسمت تمام شده ذخیره می کند.

تراش های فلزی CNC می توانند تجسم فرآیند داشته باشند، که به بررسی برنامه نوشته شده قبل از حرکت ابزار کمک می کند. کل برش را می توان به صورت مجازی مشاهده کرد و خطاهای کد را می توان به موقع اصلاح کرد. الکترونیک مدرن بار محور را کنترل می کند. آخرین نسخههای نرمافزار به شما این امکان را میدهد که ابزار خراب را شناسایی کنید.

روش کنترل درج های شکسته روی نگهدارنده ابزار مبتنی بر مقایسه منحنی بار محور در حین عملکرد عادی و زمانی که از آستانه اضطراری فراتر رفته است. ردیابی در برنامه اتفاق می افتد. اطلاعات برای تجزیه و تحلیل توسط یک سیستم درایو یا یک سنسور قدرت با قابلیت دیجیتالی کردن مقادیر به کنترل کننده ارائه می شود.

حسگرهای موقعیت

نخستین ماشینهای الکترونیکی دارای کلیدهای محدود با میکروسوئیچ برای کنترل موقعیتهای شدید بودند. بعداً روی پروانه انکودرها نصب شد. در حال حاضر از خط کش هایی با دقت بالا استفاده می شود که می توانند چند میکرون بازی را اندازه گیری کنند.

مجهز به سنسورهای دایره ای و محورهای چرخش. مجموعه دوک می تواند کنترل شود. این برای اجرای عملکردهای فرزکاری که توسط ابزار محرک انجام شده است مورد نیاز است. دومی اغلب در برجک ساخته می شد.

یکپارچگی ابزار با استفاده از پروب های الکترونیکی اندازه گیری می شود. آنها همچنین یافتن نقاط لنگر برای شروع چرخه برش را آسان تر می کنند. پروبها میتوانند هندسه خطوط بهدستآمده قطعه را پس از پردازش اندازهگیری کنند و به طور خودکار اصلاحاتی را انجام دهند که در تکمیل مجدد گنجانده شده است.

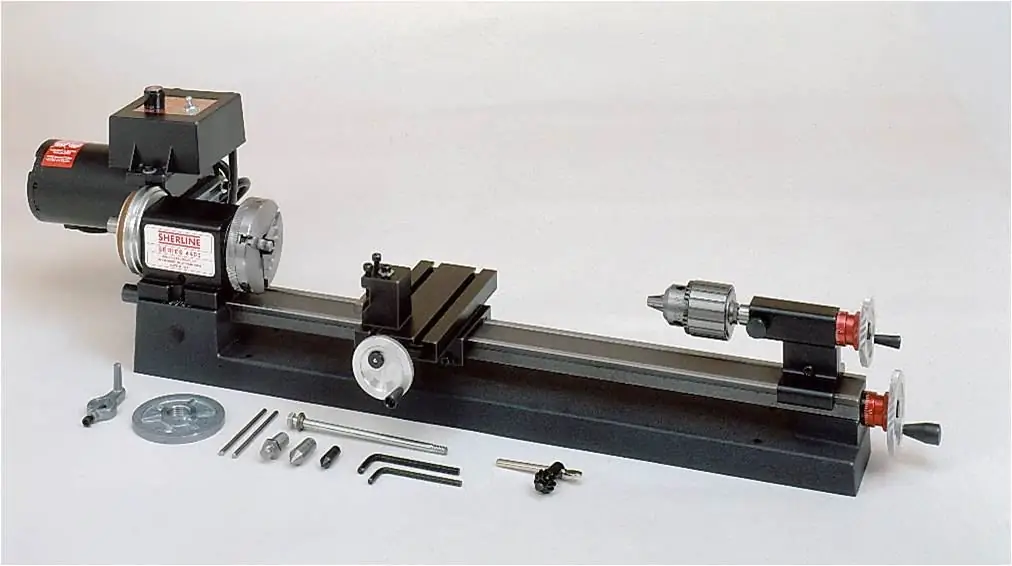

ساده ترین مدل مدرن

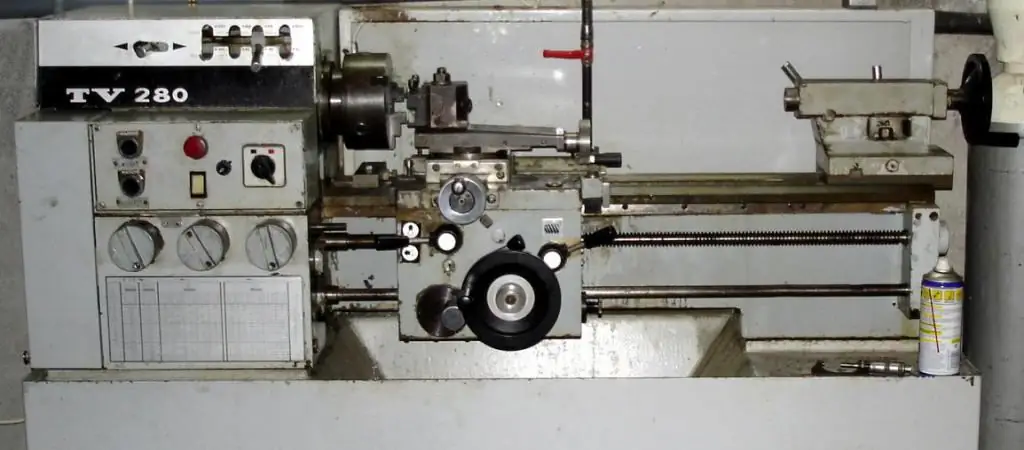

تراش TV 4 یک مدل آموزشی با ساده ترین مکانیزم درایو است. همه کنترل ها دستی است.

دسته:

- تنظیم موقعیت ابزار نسبت به محور چرخش؛

- جهت نخ را به راست یا چپ تنظیم کنید؛

- برای تغییر سرعت درایو اصلی استفاده می شود؛

- تعیین گام نخ؛

- شامل حرکت طولی ابزار؛

- وظیفه بستن گره ها را بر عهده دارد: دم و پاچه های آن، سرها با دندان های ثنایا.

گره های حرکت چرخ لنگر:

- دم دم;

- کالسکه طولی.

طراحی یک مدار روشنایی برای منطقه کار فراهم می کند. یک صفحه ایمنی به شکل یک صفحه محافظ از کارگران در برابر تراشه محافظت می کند. طراحی دستگاه فشرده است که امکان استفاده از آن را در کلاس های درس و اتاق های خدمات فراهم می کند.

ماشین تراش پیچی TV4 ساده استسازه هایی که در آن تمام اجزای لازم یک سازه تمام عیار پردازش فلز فراهم شده است. دوک از طریق جعبه دنده هدایت می شود. این ابزار بر روی یک تکیه گاه با تغذیه مکانیکی نصب می شود که توسط یک جفت پیچ هدایت می شود.

سایز

اسپیندل توسط یک موتور ناهمزمان به حرکت در می آید. حداکثر اندازه قطعه کار می تواند در قطر باشد:

- در صورت ماشینکاری روی کولیس بیش از 125 میلی متر؛

- اگر ماشینکاری روی بستر انجام شود، بیش از 200 میلی متر نباشد.

طول قطعه کار گیره شده در مرکزها بیش از 350 میلی متر نیست. وزن دستگاه مونتاژ شده 280 کیلوگرم است، حداکثر سرعت اسپیندل 710 دور در دقیقه است. این سرعت چرخشی برای اتمام تعیین کننده است. برق از شبکه 220 ولت با فرکانس 50 هرتز تامین می شود.

ویژگی های مدل

گیربکس دستگاه TV4 توسط یک گیربکس تسمه V به موتور اسپیندل متصل می شود. روی اسپیندل، چرخش از جعبه از طریق یک سری چرخ دنده منتقل می شود. جهت چرخش قطعه کار به راحتی با فازبندی موتور اصلی تغییر می کند.

گیتار برای انتقال چرخش از دوک به کولیس استفاده می شود. امکان تغییر 3 نرخ تغذیه وجود دارد. بر این اساس، سه نوع مختلف از نخ های متریک برش داده می شود. پیچ سرب حرکت صاف و یکنواخت را تضمین می کند.

دسته ها جهت چرخش جفت پروانه سر استوک را تعیین می کنند. دسته ها همچنین نرخ خوراک را تعیین می کنند. کولیس فقط در جهت طولی حرکت می کند. مجموعه ها باید طبق مقررات ماشین به صورت دستی روغن کاری شوند. از سوی دیگر چرخ دنده ها از حمامی که در آن کار می کنند چربی می گیرند.

روی دستگاهتوانایی کار به صورت دستی برای این کار از فلایویل استفاده می شود. قفسه و پینیون با قفسه و پینیون مشبک می شود. دومی به قاب پیچ شده است. این طراحی در صورت لزوم امکان کنترل دستی دستگاه را فراهم می کند. یک چرخ دستی مشابه برای حرکت دادن دم دم استفاده می شود.