کاربید کروم یک ترکیب سرامیکی است که در چندین ترکیب شیمیایی مختلف وجود دارد: Cr3 C2، Cr7 C3 و Cr23 C6. در شرایط استاندارد، به صورت ماده خاکستری وجود دارد. کروم فلزی بسیار سخت و مقاوم در برابر خوردگی است. همچنین ضد شعله است، به این معنی که حتی در دماهای بالا نیز قوی باقی می ماند.

این خواص کروم آن را به عنوان یک افزودنی در آلیاژهای فلزی مفید می کند. هنگامی که کریستال های کاربید در سطح ماده ادغام می شوند، مقاومت در برابر سایش و مقاومت در برابر خوردگی را بهبود می بخشد و همچنین این خواص را در دماهای بالا حفظ می کند. پیچیده ترین و رایج ترین ترکیب برای این منظور Cr3 C2 است.

مواد معدنی مرتبط شامل تانگ بایت و ایزوویت (Cr, Fe) 23 C6 است که هر دو بسیار نادر هستند. یکی دیگر از مواد معدنی غنی از کاربید یارلونگیت Cr4 Fe4 NiC4 است.

ویژگیهای Chromium

وجود داردسه ساختار کریستالی مختلف برای کاربید مربوط به سه ترکیب شیمیایی مختلف:

- Cr23 C6 دارای ساختار مکعبی و سختی ویکرز 976 کیلوگرم بر میلی متر است2.

- Cr7 C3 دارای ساختار کریستالی شش ضلعی و ریزسختی 1336 کیلوگرم بر میلی متر است2.

- Cr3 C2 بادوامترین ترکیب از سه ترکیب است و ساختاری لوزی شکل با ریزسختی 2280 کیلوگرم بر میلیمتر دارد2.

به همین دلیل، Cr3 C2 فرمول اصلی کاربید کروم است که در تصفیه سطح استفاده می شود.

Synthesis

پیوند کاربید را می توان با آلیاژسازی مکانیکی به دست آورد. در این نوع فرآیند، فلز کروم و کربن به شکل گرافیت به آسیاب گلوله ای وارد شده و به صورت پودر ریز آسیاب می شوند. پس از خرد کردن اجزا، آنها را به صورت گرانول ترکیب کرده و تحت فشار ایزواستاتیک داغ قرار می دهند. این عملیات از یک گاز بی اثر، عمدتاً آرگون در یک کوره دربسته استفاده می کند.

این ماده تحت فشار در زمانی که فر گرم می شود از همه طرف به نمونه فشار وارد می کند. گرما و فشار باعث می شود که گرافیت و فلز با یکدیگر واکنش داده و کاربید کروم را تشکیل دهند. کاهش درصد کربن در مخلوط اولیه منجر به افزایش بازده اشکال Cr7 C3 و Cr23 C6 می شود.

روش دیگری برای سنتز کاربید کروم از اکسید، آلومینیوم خالص و گرافیت در یک واکنش گرمازا خود تکثیر استفاده می کند که به شرح زیر است:

3Cr2O3 + 6Al + 4C → 2Cr3C2 + ۳Al 2O3

در این روش معرفهاخرد شده و در آسیاب گلوله ای مخلوط می شود. سپس پودر یکنواخت در یک قرص فشرده شده و در یک جو آرگون بی اثر قرار می گیرد. سپس نمونه حرارت داده می شود. سیم داغ، جرقه، لیزر یا اجاق می تواند گرما را تامین کند. یک واکنش گرمازا آغاز می شود و بخار حاصل اثر را در بقیه نمونه پخش می کند.

تولید کاربیدهای کروم

بسیاری از شرکتها این ماده را با ترکیب احیای آلومینیوگرمی و پردازش خلاء در دمای ۱۵۰۰ درجه سانتیگراد و بالاتر ایجاد میکنند. مخلوطی از فلز کروم، اکسید و کربن تهیه می شود و سپس در یک کوره خلاء بارگذاری می شود. فشار داخل فر کاهش یافته و دما تا 1500 درجه سانتی گراد افزایش می یابد. سپس کربن با اکسید واکنش می دهد و مونوکسید فلزی و گازی تشکیل می دهد که به پمپ های خلاء تخلیه می شود. سپس کروم با کربن باقی مانده ترکیب می شود و کاربید تشکیل می دهد.

تعادل دقیق بین این اجزا، محتوای ماده حاصل را تعیین می کند. این به دقت کنترل می شود تا اطمینان حاصل شود که کیفیت محصول برای بازارهای پر تقاضا مانند هوافضا مناسب است.

تولید کروم متالیک

- محققان دسته جدیدی از کاربیدها را کشف کردند که پایداری را از ساختار نامنظم به دست می آورند.

- نتایج این مطالعه پایه و اساس بررسی های آینده کاربیدهای جدید مفید در کاربردهای عملی را ایجاد می کند.

- ایجاد نیتریدهای دو بعدی ساده تر شد.

فلزی کهدر بسیاری از شرکت ها استفاده می شود، تولید شده توسط احیای آلومینومی، که در آن مخلوطی از اکسید کروم و پودر آلومینیوم تشکیل می شود. سپس آنها را در یک ظرف برشته قرار می دهند که در آنجا مخلوط مشتعل می شود. آلومینیوم اکسید کروم را در دمای 2000 تا 2500 درجه سانتیگراد به فلز و سرباره آلومینا تبدیل می کند. این ماده یک حوضچه مذاب در پایین محفظه پخت تشکیل می دهد که وقتی دما به اندازه کافی کاهش یافت می توان آن را جمع آوری کرد. در غیر این صورت، تماس دشوار و بسیار خطرناک خواهد بود. سپس ماده اولیه به پودر تبدیل شده و به عنوان ماده اولیه برای تولید کاربید کروم استفاده می شود.

سایر بیشتر

خرد کردن کاربید کروم و ماده اولیه آن در آسیاب انجام می شود. هنگام آسیاب کردن پودرهای ریز فلز، همیشه خطر انفجار وجود دارد. به همین دلیل است که آسیاب ها به طور ویژه برای مقابله با چنین خطرات احتمالی طراحی شده اند. تبرید برودتی (معمولاً نیتروژن مایع) نیز برای تسهیل سنگ زنی در تاسیسات اعمال می شود.

پوشش های مقاوم در برابر سایش

کاربیدها سخت هستند و بنابراین استفاده رایج از کروم، ایجاد پوششهای مقاوم در برابر سایش بر روی قطعاتی است که نیاز به محافظت دارند. در ترکیب با یک ماتریس فلزی محافظ، می توان هر دو عامل ضد خوردگی و مقاوم در برابر سایش را ایجاد کرد که به راحتی اعمال می شوند و مقرون به صرفه هستند. این پوشش ها با جوش یا پاشش حرارتی ساخته می شوند. در ترکیب با سایر مواد مقاوم، می توان از کروم کاربید استفاده کردشکل دادن ابزارهای برش.

الکترودهای جوشکاری

این میله های کاربید کروم به طور فزاینده ای به جای اجزای قدیمی حاوی فروکروم یا کربن استفاده می شوند. آنها نتایج بهتر و منسجم تری می دهند. در این الکترودهای جوشکاری، کاربید کروم II در طول فرآیند اتصال ایجاد می شود تا یک لایه سایش ایجاد شود. با این حال، تشکیل کاربیدها با شرایط دقیق در اتصال نهایی تعیین می شود. و بنابراین، ممکن است بین آنها تغییراتی ایجاد شود که برای الکترودهای حاوی کاربید کروم قابل مشاهده نباشد. این در مقاومت سایشی جوش رسوبشده منعکس میشود.

هنگام آزمایش چرخ ساخته شده از لاستیک ماسه خشک، مشخص شد که میزان سایش ترکیب اعمال شده روی الکترودهای فروکروم یا کربن 250 درصد بیشتر است. در مقایسه با کاربید کروم.

روند در صنعت جوشکاری از الکترودهای چسبنده تا سیمهای هستهدار شار به این ماده کمک میکند. کاربید کروم تقریباً منحصراً در عنصر پودر شده به جای فروکروم با کربن بالا استفاده می شود زیرا از اثر رقیق شدن ناشی از آهن اضافی در آن رنج نمی برد.

این بدان معناست که می توان پوششی حاوی مقدار بیشتری ذرات سخت که مقاومت سایشی بالایی دارد به دست آورد. بنابراین، از آنجایی که به دلیل مزایای اتوماسیون و بهره وری بالاتر مرتبط با فناوری جوشکاری ماده اخیر، از الکترودهای میله ای به سیم های هسته شار تغییر می کند، بازار کاربید در حال افزایش است.

کاربردهای معمولی برای آنعبارتند از: سختکاری پیچهای نوار نقاله، تیغههای میکسر سوخت، پروانههای پمپ و کاربردهای کلی کروم در مواردی که مقاومت در برابر سایش لازم است.

اسپری حرارتی

هنگام پاشش حرارتی، کاربید کروم با یک ماتریکس فلزی مانند نیکل-کروم ترکیب می شود. به طور معمول، نسبت این مواد به ترتیب 3: 1 است. یک ماتریس فلزی برای اتصال کاربید به بستر پوشش داده شده و درجه بالایی از مقاومت در برابر خوردگی وجود دارد.

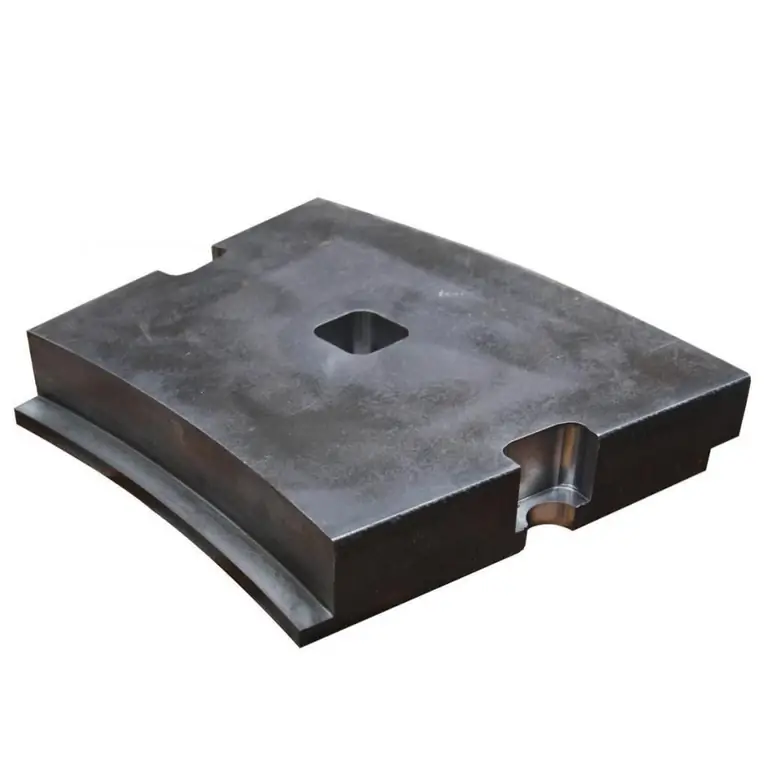

ترکیب این خاصیت و مقاومت در برابر سایش به این معنی است که پوشش های CrC-NiCr پاشیده شده حرارتی به عنوان یک مانع سایش در دمای بالا مناسب هستند. به همین دلیل است که آنها به طور فزاینده ای در بازار هوافضا مورد استفاده قرار می گیرند. کاربردهای معمول در اینجا پوششهای سنبههای میلهای، قالبهای داغ مهر زنی، دریچههای هیدرولیک، قطعات ماشینآلات، حفاظت از سایش اجزای آلومینیومی و کاربردهای عمومی با مقاومت خوب در برابر خوردگی و سایش در دماهای 700-800 درجه سانتیگراد است.

جایگزین آبکاری کروم

کاربرد جدید برای پوشش های اسپری حرارتی به عنوان جایگزینی برای اشباع محصول سخت. آبکاری کروم سخت پوسته ای مقاوم در برابر سایش با کیفیت سطح خوب با هزینه کم تولید می کند. آبکاری کروم با فرو بردن اقلام مورد نظر برای اشباع در ظرفی از محلول شیمیایی حاوی کروم به دست می آید. سپس یک جریان الکتریکی از مخزن عبور می کند و باعث می شود مواد روی قطعات رسوب کنند وتشکیل یک پوشش منسجم با این حال، نگرانیهای زیستمحیطی فزاینده با دفع فاضلاب حاصل از محلول آبکاری مورد استفاده در ارتباط است و این مسائل باعث افزایش هزینههای فرآیند شده است.

روکش های کاربید کروم مقاومت به سایش دارند که دو و نیم تا پنج برابر بهتر از روکش کروم سخت است و مشکل دفع فاضلاب ندارند. بنابراین، آنها به طور فزاینده ای برای آبکاری کروم سخت مورد استفاده قرار می گیرند، به ویژه زمانی که مقاومت در برابر سایش مهم است یا یک پوشش ضخیم برای بخش بزرگی مورد نیاز است. این یک منطقه جالب و به سرعت در حال رشد است که با افزایش هزینه انطباق با محیط زیست اهمیت بیشتری پیدا می کند.

ابزار برش

مواد غالب در اینجا پودر کاربید تنگستن است که برای تولید اجسام بسیار سخت با کبالت پخته می شود. برای بهبود چقرمگی این ابزارهای برش، تیتانیوم، نیوبیم و کاربید کروم به مواد اضافه می شود. نقش دومی جلوگیری از رشد دانه در حین تف جوشی است. در غیر این صورت، کریستالهای بسیار بزرگ در طول فرآیند تشکیل میشوند که ممکن است چقرمگی ابزار برش را کاهش دهد.